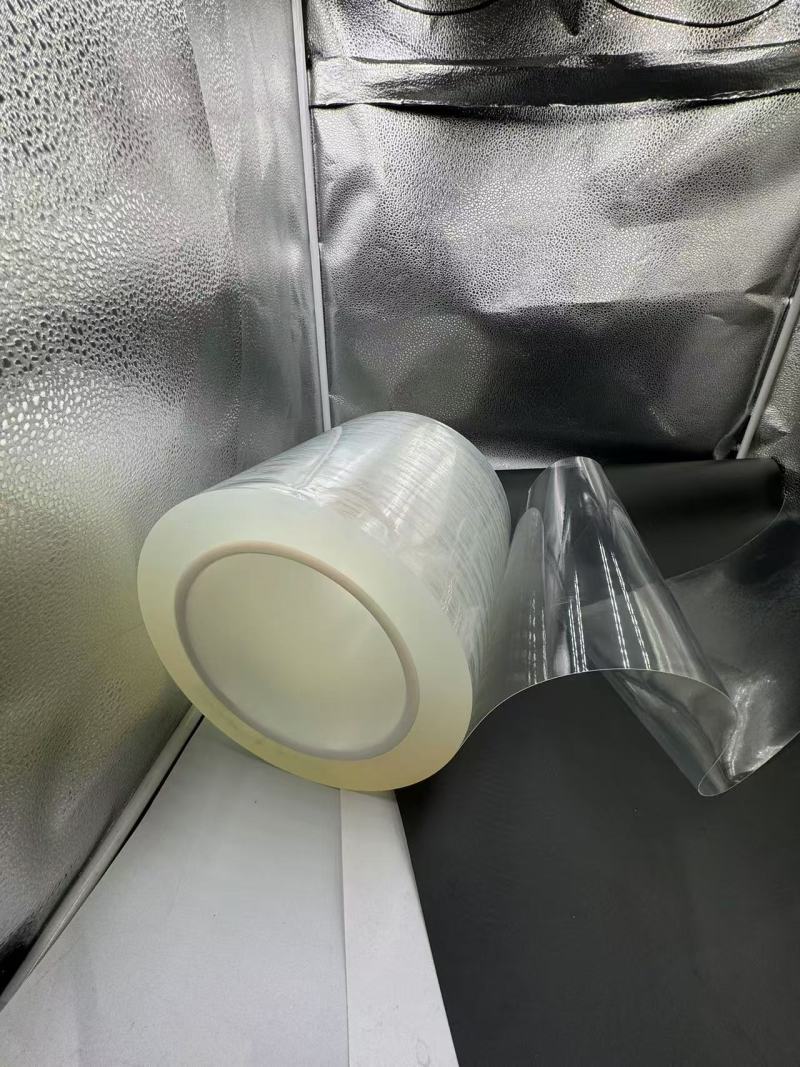

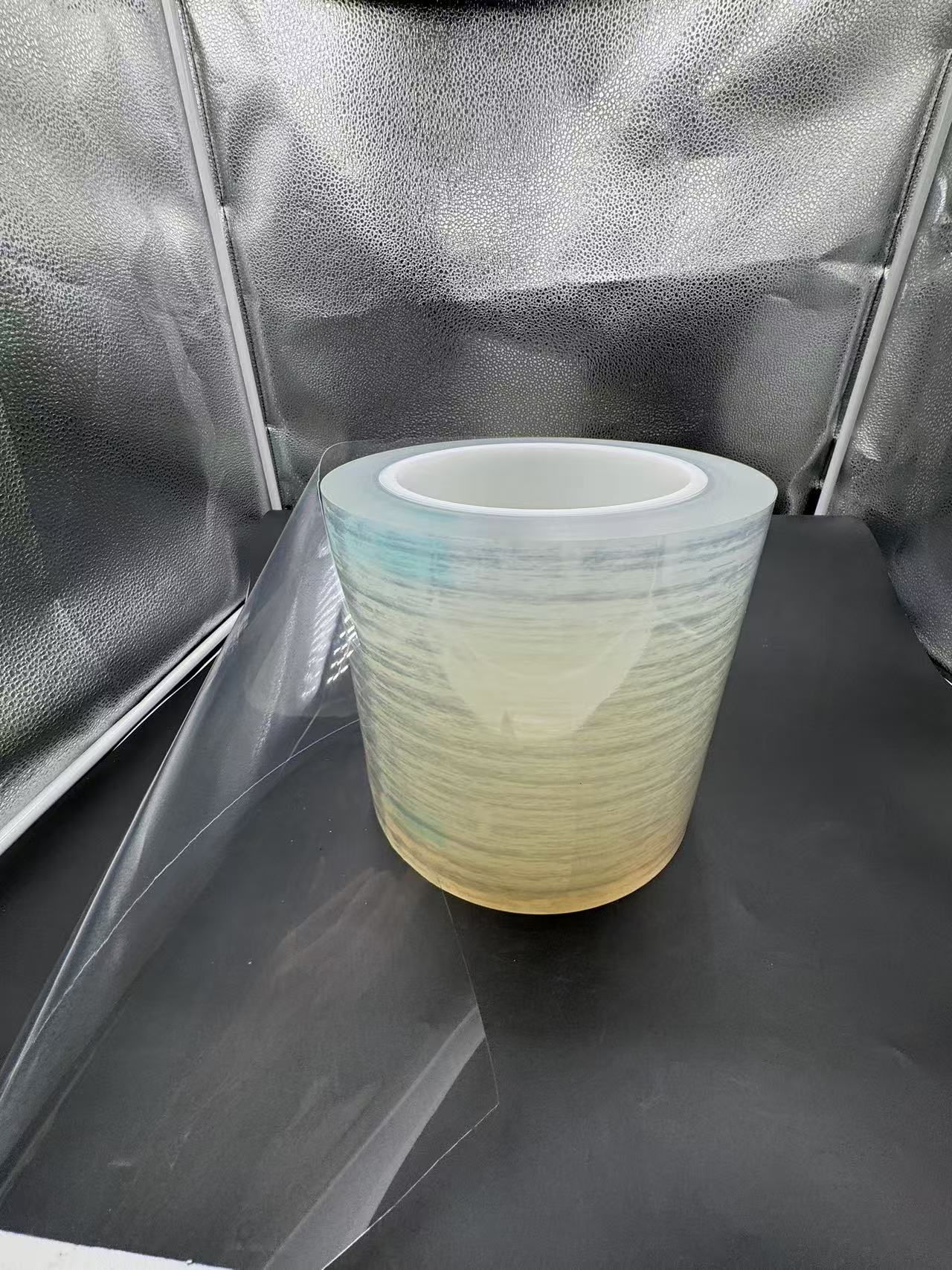

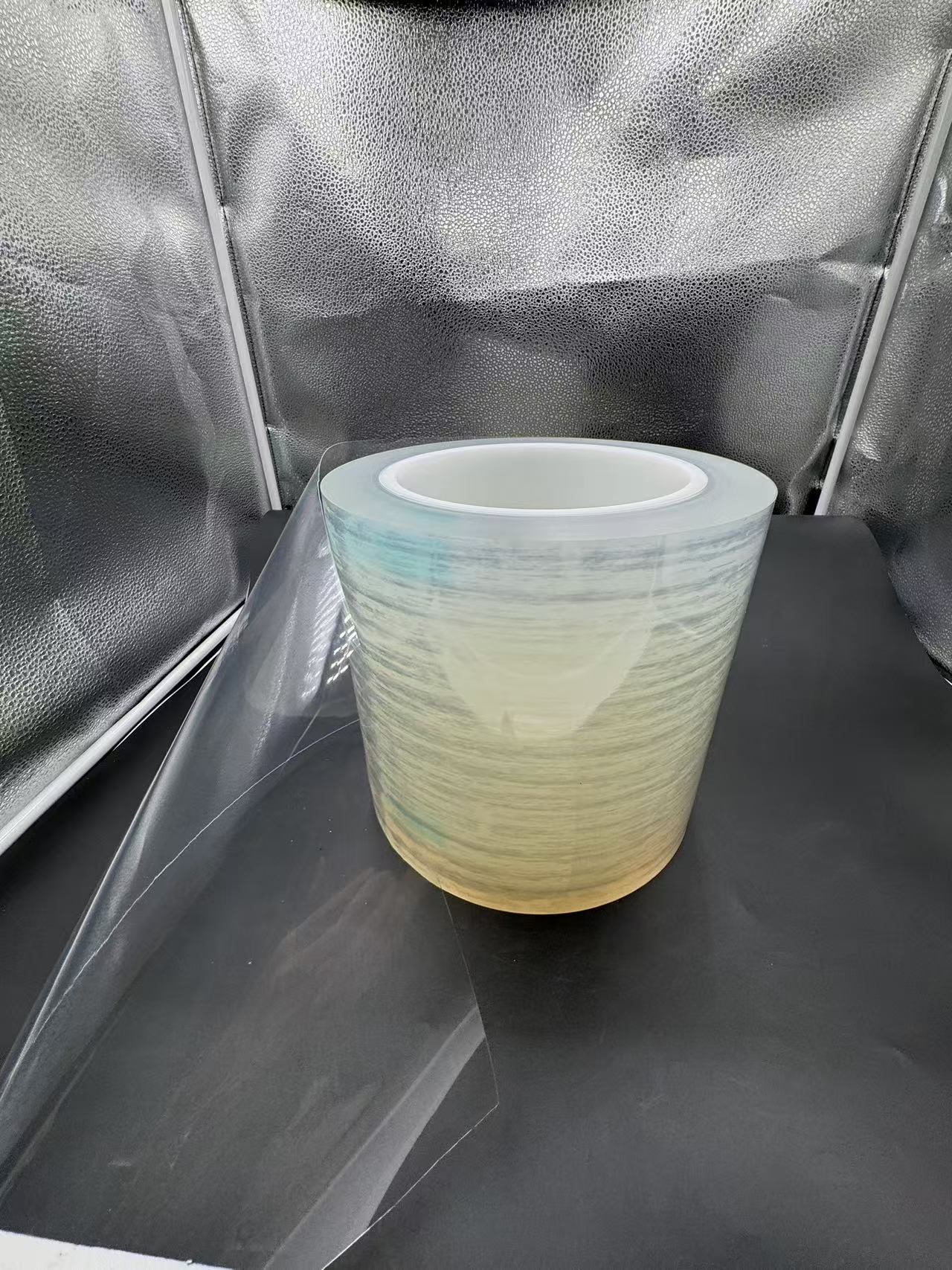

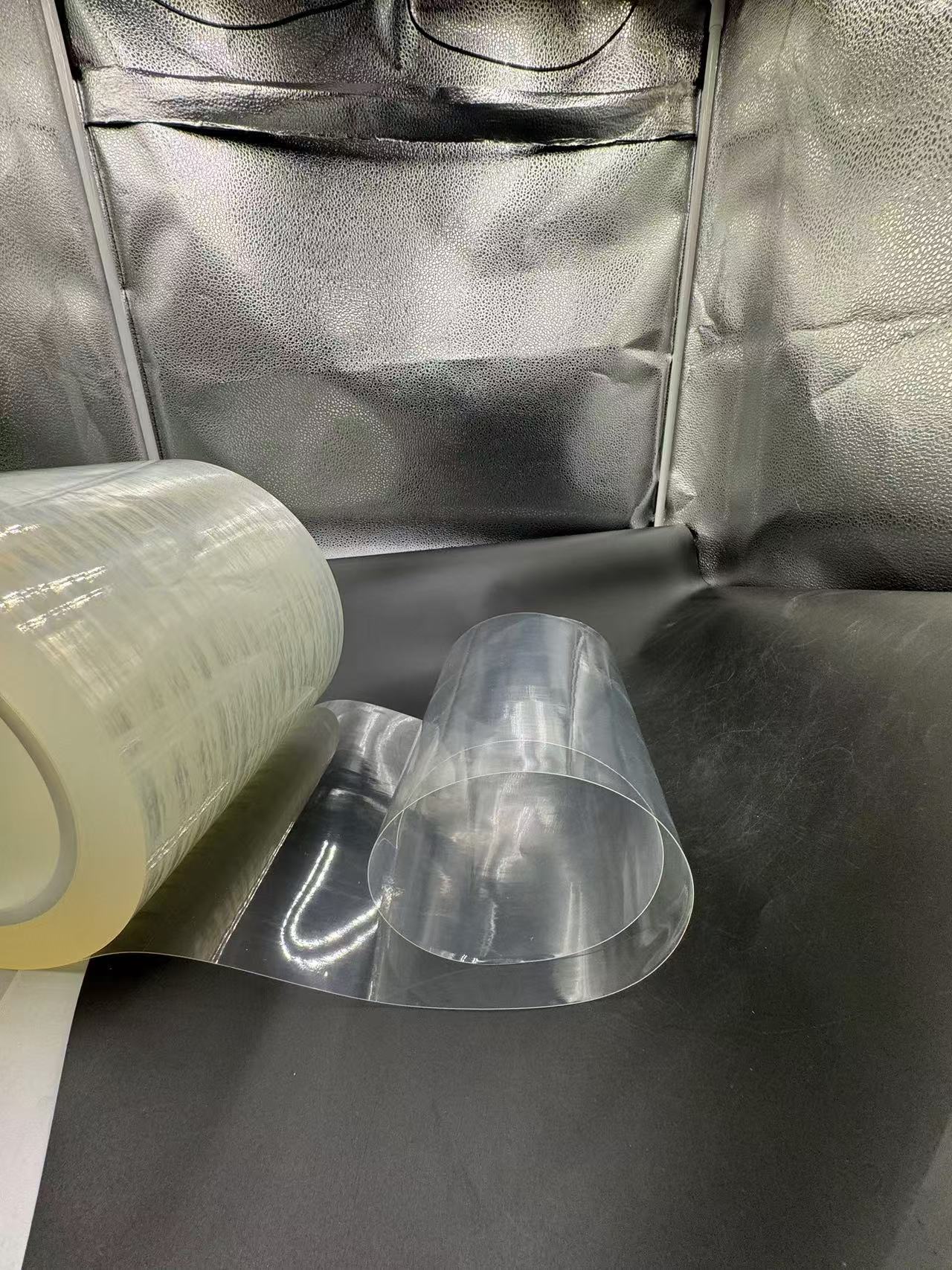

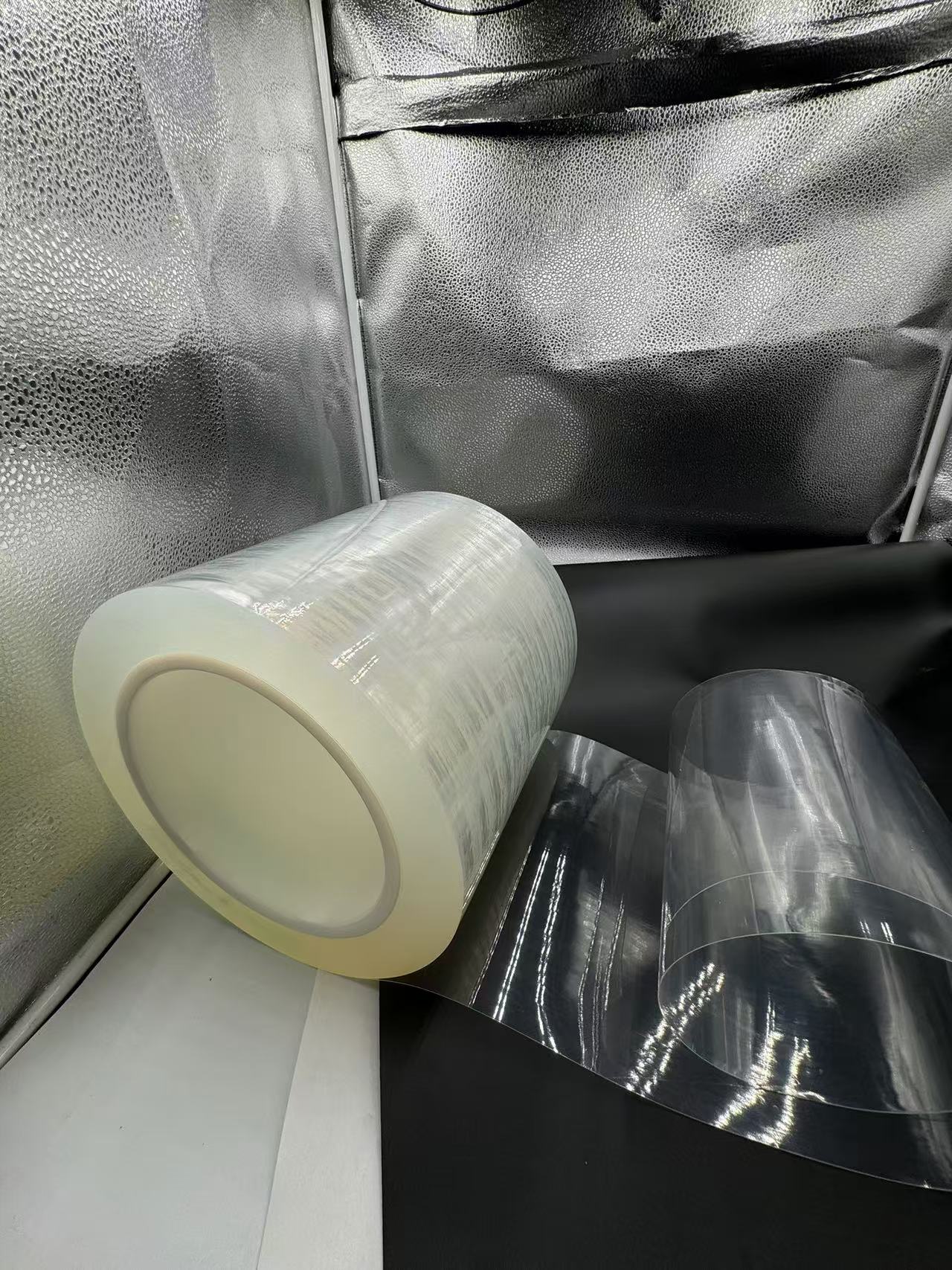

TL-NONPVC-707 IL film NON PVC per l'imballaggio di medicinali liquidi

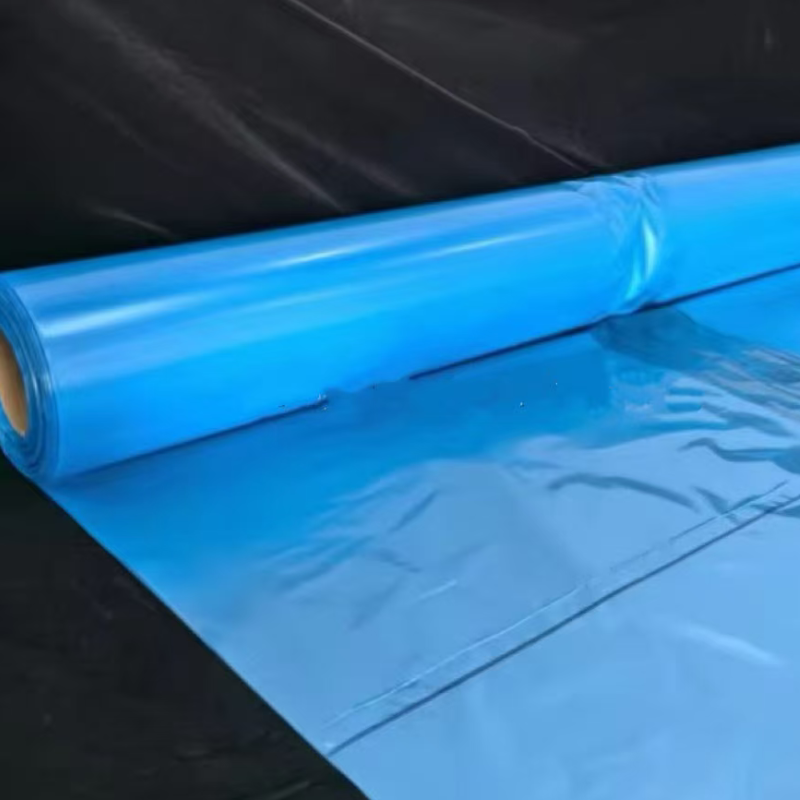

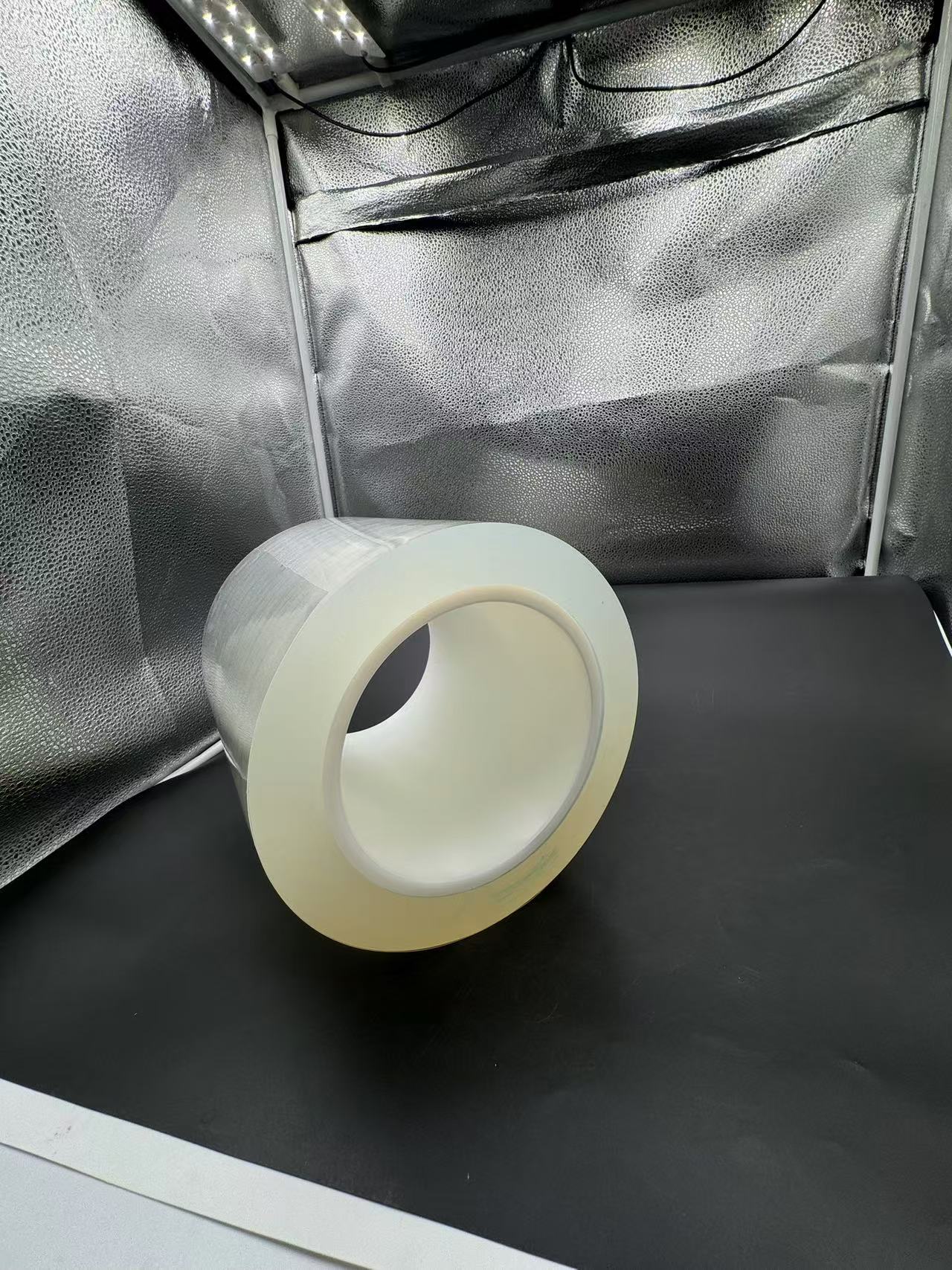

Materiale: ROTOLO NON PVC

Spessore 0,2+0,2mm

Dimensioni: 100MM/Personalizzazione

GRADO: pellicola di grado farmaceutico

colore: bianco/personalizzazione

luogo: Cina

Utilizzo: Farmaceutico, cibo essiccato

- TOPLEADER

- Cina

- 15 GIORNI LAVORATIVI

- 5000T/M

- informazione

- video

- Scarica

L'applicazione versatile della pellicola trasparente NON PVC

Introduzione

Nei moderni settori dell'imballaggio e della medicina, la pellicola trasparente NON-PVC è emersa come un materiale notevole con un'ampia gamma di applicazioni. Le sue proprietà uniche l'hanno resa una scelta preferita rispetto ai materiali tradizionali in molti scenari. Questo articolo esplorerà i vari aspetti della pellicola trasparente NON-PVC, tra cui la sua composizione, il processo di produzione, le diverse applicazioni, i vantaggi e le prospettive future.

Composizione e proprietà del film NON PVC trasparente

Composizione chimica

La pellicola NON-PVC trasparente è in genere realizzata con materiali diversi dal cloruro di polivinile. Spesso è composta da polimeri come poliolefine (ad esempio, polietilene e polipropilene) o altri materiali sintetici avanzati. Questi materiali sono attentamente selezionati per fornire le proprietà desiderate senza gli svantaggi associati al PVC. Ad esempio, alcune formulazioni possono includere additivi speciali per migliorare la flessibilità, la trasparenza o le proprietà barriera.

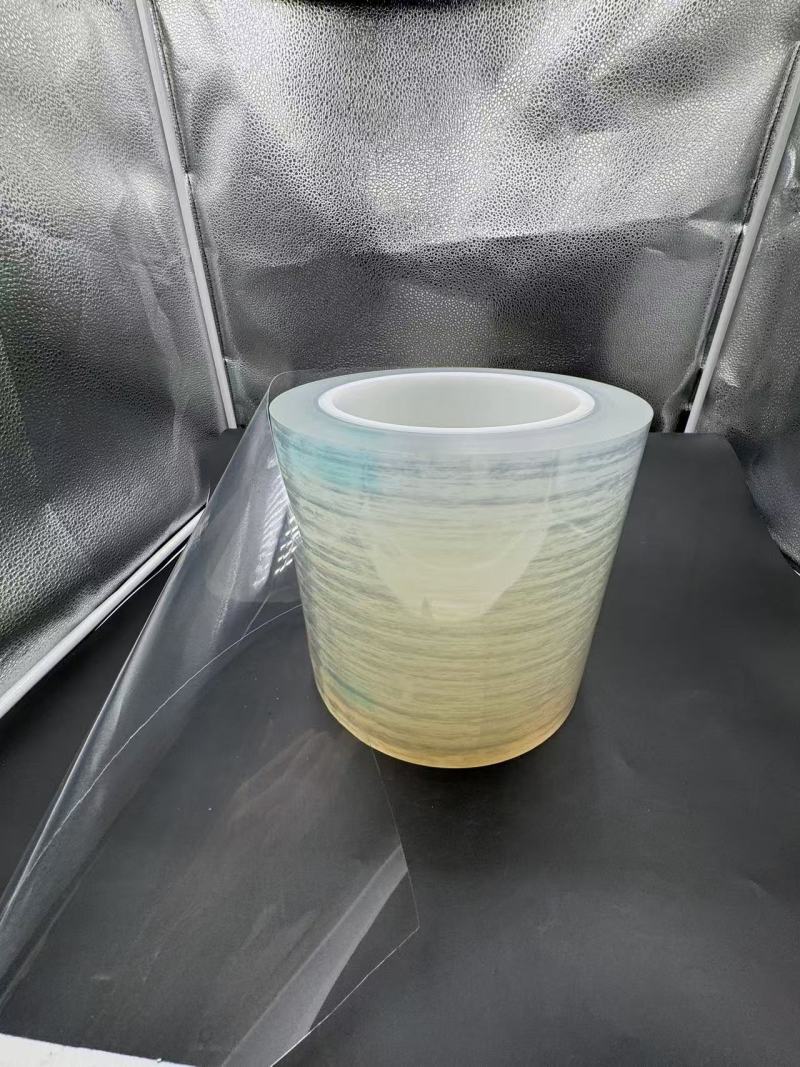

Trasparenza

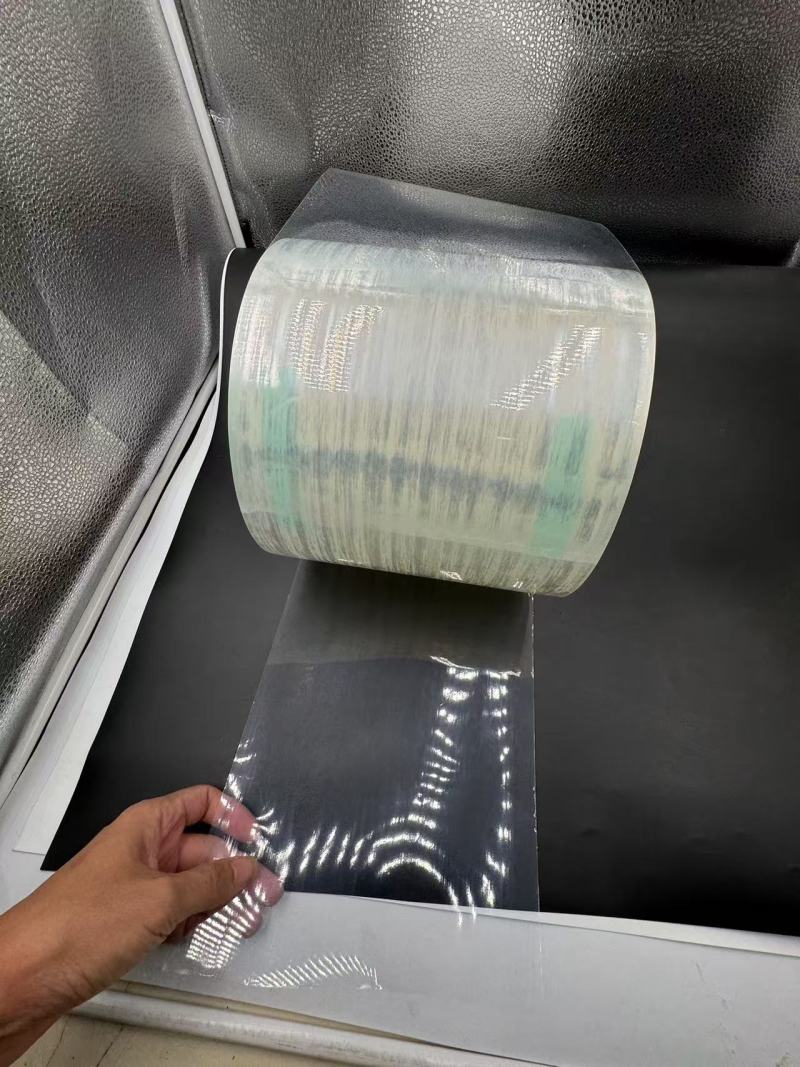

La trasparenza del film NON PVC è una delle sue caratteristiche più eccezionali. Consente una chiara visibilità del contenuto all'interno della confezione o del dispositivo medico. Nelle applicazioni di imballaggio, i consumatori possono vedere facilmente il prodotto, il che è altamente vantaggioso per il marketing e l'ispezione del prodotto. Nelle applicazioni mediche, gli operatori sanitari possono monitorare il contenuto delle sacche per infusione o di altri contenitori medici senza doverli aprire. La trasparenza è ottenuta tramite un controllo preciso della struttura del polimero e delle condizioni di lavorazione. L'assenza di impurità e il corretto allineamento delle catene polimeriche contribuiscono al suo aspetto di elevata trasparenza.

Proprietà meccaniche

La pellicola NON-PVC ha un'eccellente resistenza meccanica e flessibilità. Può sopportare i rigori della movimentazione, del trasporto e dello stoccaggio. La resistenza alla trazione della pellicola assicura che non si strappi o si rompa facilmente in condizioni normali. Ciò è fondamentale sia nelle applicazioni di imballaggio che in quelle mediche. Ad esempio, nell'imballaggio, può proteggere il prodotto durante la spedizione e nelle applicazioni mediche, può mantenere l'integrità dei dispositivi medici durante l'uso. La flessibilità della pellicola consente inoltre di adattarla a diverse forme e dimensioni, rendendola adattabile a vari design di imballaggio e apparecchiature mediche.

Proprietà barriera

Questi film possiedono notevoli proprietà barriera contro gas, umidità e altre sostanze. Nel confezionamento, questo aiuta a preservare la qualità del prodotto impedendo l'ingresso di ossigeno, che può causare ossidazione e deterioramento, e umidità, che può portare alla crescita di muffe o alla degradazione del prodotto. Nelle applicazioni mediche, le proprietà barriera sono vitali per mantenere la sterilità e la stabilità del contenuto all'interno dei contenitori medici. Ad esempio, nel caso di soluzioni endovenose (IV), il film impedisce la contaminazione dall'ambiente esterno.

Processo di fabbricazione di pellicola trasparente NON PVC

Selezione e preparazione dei polimeri

Il primo passo nella produzione di film NON PVC è la selezione attenta dei polimeri. Come accennato in precedenza, materiali come polietilene o polipropilene sono comunemente utilizzati. Questi polimeri provengono da fornitori affidabili e vengono sottoposti a controlli di qualità per garantirne la purezza. Una volta selezionati, i polimeri possono essere miscelati con altri additivi come plastificanti (se necessario), stabilizzanti e antiossidanti. Il processo di miscelazione viene eseguito in apparecchiature di miscelazione specializzate per ottenere una miscela omogenea.

Processo di estrusione

Dopo che la miscela di polimeri è stata preparata, viene immessa in un estrusore. L'estrusore riscalda la miscela di polimeri fino a uno stato fuso in condizioni di temperatura e pressione controllate. Il polimero fuso viene quindi forzato attraverso una matrice per formare un foglio continuo di pellicola. Il design della matrice determina lo spessore e la larghezza della pellicola. Durante l'estrusione, il profilo di temperatura lungo il cilindro dell'estrusore e la matrice viene regolato attentamente per garantire una fusione e un flusso uniformi del polimero. Ciò si traduce in una pellicola con spessore e qualità costanti.

Orientamento e ricottura

Per migliorare le proprietà meccaniche e fisiche del film, può essere sottoposto a processi di orientamento. Ciò può comportare lo stiramento del film in una o entrambe le direzioni (orientamento monoassiale o biassiale). L'orientamento allinea le catene polimeriche, migliorando la resistenza e le proprietà barriera del film. Dopo l'orientamento, il film può essere ricotto. La ricottura comporta il riscaldamento del film a una temperatura specifica e il mantenimento per un certo periodo per alleviare le sollecitazioni interne e stabilizzare ulteriormente la struttura polimerica. Questo passaggio è fondamentale per garantire le prestazioni a lungo termine del film.

Rivestimento e finitura

In alcuni casi, la pellicola NON PVC può essere rivestita con strati aggiuntivi per migliorarne le proprietà. Ad esempio, può essere applicato un rivestimento per migliorare ulteriormente le proprietà di barriera o per fornire una superficie stampabile per applicazioni di imballaggio. Il processo di rivestimento può essere eseguito utilizzando varie tecniche come il rivestimento a base di solvente o il rivestimento per estrusione. Una volta applicato il rivestimento, la pellicola può essere sottoposta a operazioni di finitura come la rifilatura per rimuovere eventuali bordi irregolari e l'avvolgimento su rotoli per lo stoccaggio e l'ulteriore lavorazione.

Applicazioni del film trasparente NON PVC negli imballaggi

Imballaggio alimentare

Nell'industria alimentare, la pellicola trasparente NON-PVC è ampiamente utilizzata. È utilizzata per confezionare prodotti freschi come frutta e verdura. La trasparenza consente ai consumatori di vedere la qualità e la freschezza del cibo. Le proprietà barriera della pellicola mantengono il cibo fresco impedendo la perdita di umidità e l'ingresso di ossigeno. Ad esempio, le fragole confezionate in pellicola NON-PVC mantengono la loro succosità e il loro colore per un periodo più lungo. È utilizzata anche per confezionare alimenti trasformati come snack e prodotti da forno. La flessibilità della pellicola consente di adattarla alla forma dei prodotti alimentari...

Per favore scrivi un articolo sulla trasparenza in inglese NON-PVC film Gli articoli sull'uso delle borse dei medicinali dovrebbero essere vividi, veritieri e specifici!5000Parole o giù di lì! Grazie

L'applicazione di pellicola trasparente NON PVC nelle sacche farmaceutiche

Introduzione

Nell'industria farmaceutica, la scelta del materiale di imballaggio è di fondamentale importanza. La pellicola trasparente NON-PVC è emersa come un'opzione rivoluzionaria per le sacche farmaceutiche, offrendo una pletora di vantaggi rispetto ai materiali tradizionali. Questo articolo approfondisce i vari aspetti dell'uso della pellicola trasparente NON-PVC nelle sacche farmaceutiche, tra cui le proprietà del materiale, il processo di produzione, i vantaggi nelle applicazioni farmaceutiche, la conformità normativa e le prospettive future.

Proprietà del materiale del film NON PVC trasparente

Composizione chimica e struttura

La pellicola NON-PVC trasparente è in genere composta da materiali che sono esenti dai potenziali pericoli associati al cloruro di polivinile. Spesso è composta da miscele di polimeri avanzati, come vari tipi di poliolefine. Questi polimeri hanno una struttura molecolare ben definita che conferisce caratteristiche uniche. Ad esempio, le pellicole NON-PVC a base di polietilene hanno catene portanti di idrocarburi a catena lunga, che conferiscono loro un'eccellente flessibilità e stabilità. L'assenza di cloro nella struttura elimina le preoccupazioni relative al rilascio di sottoprodotti nocivi durante lo stoccaggio o l'uso.

Trasparenza

La trasparenza della pellicola NON PVC è una caratteristica fondamentale nelle applicazioni farmaceutiche. Consente agli operatori sanitari di visualizzare facilmente il contenuto della sacca, il che è fondamentale per un'identificazione e un'ispezione accurate. L'elevato livello di trasparenza è ottenuto tramite un controllo meticoloso della lavorazione dei polimeri. Durante la produzione, le catene polimeriche vengono attentamente allineate e vengono rimosse tutte le impurità che potrebbero intorbidire la pellicola. Questa chiara visibilità consente una rapida valutazione dell'aspetto, del colore e di qualsiasi potenziale particolato della soluzione farmaceutica, garantendo la sicurezza e la qualità del prodotto farmaceutico.

Proprietà meccaniche

La pellicola NON PVC presenta una notevole resistenza meccanica. Ha una resistenza alla trazione sufficiente per resistere ai rigori della movimentazione, del trasporto e dello stoccaggio all'interno della filiera farmaceutica. Questa resistenza è essenziale per prevenire la rottura della sacca, che potrebbe portare alla perdita o alla contaminazione del farmaco. Inoltre, la flessibilità della pellicola le consente di adattarsi a diverse condizioni di stoccaggio e movimentazione. Può essere facilmente piegata o ripiegata senza rompersi, il che la rende comoda per il confezionamento in varie forme e dimensioni di sacche farmaceutiche. Questa flessibilità contribuisce anche alla capacità della sacca di assorbire eventuali urti o pressioni esterne durante il trasporto.

Proprietà barriera

Nel confezionamento farmaceutico, le proprietà barriera sono di fondamentale importanza. La pellicola NON PVC fornisce una barriera efficace contro umidità, ossigeno e altri fattori ambientali. La struttura della pellicola limita l'ingresso di umidità, che potrebbe causare idrolisi del farmaco o comprometterne la stabilità. Allo stesso modo, limitando la penetrazione dell'ossigeno, impedisce l'ossidazione degli ingredienti farmaceutici, mantenendone così l'efficacia. Per alcuni farmaci sensibili alla luce, alcune formulazioni di pellicola NON PVC possono anche offrire un grado di protezione contro i raggi UV, salvaguardando ulteriormente l'integrità del farmaco.

Compatibilità con sostanze farmaceutiche

Un'altra proprietà fondamentale della pellicola NON-PVC trasparente è la sua compatibilità con un'ampia gamma di sostanze farmaceutiche. A differenza di alcuni materiali che possono interagire con i farmaci, causando reazioni chimiche o lisciviazione di componenti nocivi, la pellicola NON-PVC rimane inerte. Ciò garantisce che la composizione chimica, la potenza e la purezza del farmaco siano preservate per tutta la sua durata di conservazione. I test di compatibilità sono parte integrante del processo di sviluppo delle sacche farmaceutiche realizzate con pellicola NON-PVC e vengono condotte ricerche approfondite per garantire che la pellicola non influisca negativamente sul farmaco in alcun modo.

Processo di fabbricazione di pellicola trasparente NON PVC per sacche farmaceutiche

Selezione e preparazione dei polimeri

Il processo di produzione inizia con l'attenta selezione di polimeri adatti alle applicazioni farmaceutiche. Gradi di elevata purezza di poliolefine o altri polimeri approvati provengono da fornitori affidabili. Questi polimeri vengono quindi sottoposti a rigorosi controlli di qualità per garantire che soddisfino i severi requisiti dell'industria farmaceutica. Prima della lavorazione, i polimeri possono essere miscelati con additivi specifici, come stabilizzanti per migliorare la stabilità termica e antiossidanti per prevenire l'ossidazione durante il processo di produzione.

Processo di estrusione

Una volta preparata la miscela di polimeri, questa viene immessa in un estrusore. L'estrusore riscalda la miscela di polimeri fino a uno stato fuso in condizioni di temperatura e pressione controllate con precisione. Il profilo di temperatura all'interno dell'estrusore è attentamente calibrato per garantire una fusione uniforme del polimero. Il polimero fuso viene quindi forzato attraverso una matrice specializzata per formare un foglio continuo di pellicola. Il design della matrice determina lo spessore e la larghezza della pellicola, che sono parametri cruciali nella produzione di sacche farmaceutiche. La velocità di estrusione e altri parametri di processo vengono costantemente monitorati e regolati per mantenere la qualità della pellicola desiderata.

Orientamento e ricottura

Per migliorare le proprietà meccaniche e di barriera del film, spesso viene sottoposto a processi di orientamento. Può essere impiegato un orientamento uniassiale o biassiale, in cui il film viene allungato in una o entrambe le direzioni. Questo allungamento allinea le catene polimeriche, aumentando la resistenza del film e migliorandone le prestazioni di barriera. Dopo l'orientamento, il film può essere ricotto. La ricottura comporta il riscaldamento del film a una temperatura specifica e il mantenimento per un periodo di tempo stabilito per alleviare le sollecitazioni interne generate durante il processo di orientamento. Questo passaggio aiuta a stabilizzare la struttura del film e a migliorarne ulteriormente le prestazioni a lungo termine.

Stampa e rivestimento (se richiesto)

In alcuni casi, la pellicola NON PVC potrebbe dover essere stampata con informazioni importanti come il nome del farmaco, il dosaggio, il numero di lotto e la data di scadenza. Vengono utilizzate tecniche di stampa specializzate per garantire una stampa chiara e duratura sulla superficie della pellicola. Inoltre, può essere applicato un rivestimento per migliorare ulteriormente le proprietà barriera della pellicola o per fornire una superficie migliore per la stampa. Il processo di rivestimento è attentamente controllato per garantire uniformità e aderenza alla pellicola senza comprometterne la trasparenza o altre proprietà essenziali.

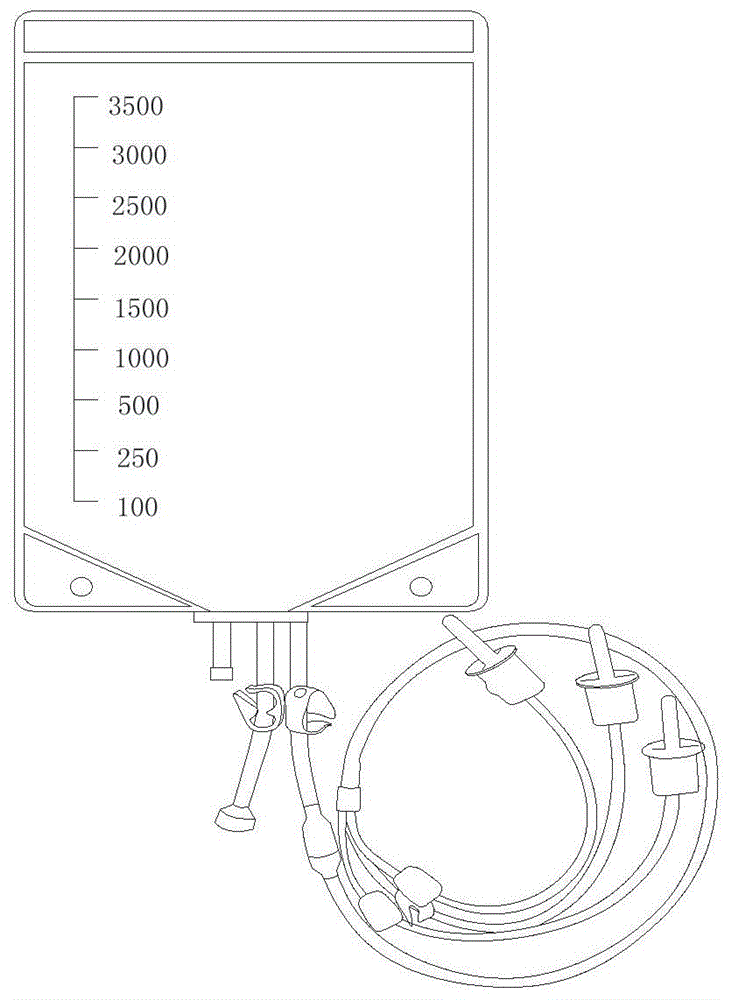

Conversione in sacche farmaceutiche

Dopo che la pellicola è stata prodotta e lavorata, viene tagliata e sigillata per formare sacche farmaceutiche. Tecniche di produzione avanzate vengono utilizzate per creare sacche di diverse dimensioni e design, a seconda dei requisiti specifici del prodotto farmaceutico. Il processo di sigillatura è fondamentale per garantire una tenuta ermetica che impedisca qualsiasi perdita o contaminazione. Metodi di sigillatura di alta qualità, come la sigillatura a caldo o la sigillatura a ultrasuoni, vengono impiegati per creare sigillature resistenti e affidabili.

Vantaggi della pellicola trasparente NON PVC nelle applicazioni di sacchetti farmaceutici

Sicurezza del paziente

La trasparenza della pellicola NON PVC consente agli operatori sanitari di ispezionare visivamente la soluzione del farmaco prima della somministrazione. Ciò consente loro di rilevare eventuali segni visibili di contaminazione, come scolorimento o particolato, garantendo la sicurezza del paziente. Inoltre, la natura inerte della pellicola e la compatibilità con i farmaci prevengono potenziali reazioni chimiche che potrebbero danneggiare il paziente. Mantenendo l'integrità del farmaco, le sacche basate sulla pellicola NON PVC contribuiscono all'efficacia del trattamento.

Facilità d'uso per gli operatori sanitari

La flessibilità e la durevolezza della pellicola NON PVC rendono le sacche farmaceutiche facili da maneggiare. Le sacche possono essere facilmente manipolate durante la preparazione e la somministrazione dei farmaci. Ad esempio, possono essere appese ai pali per flebo senza il rischio di strappi e la chiara visibilità consente misurazioni del volume rapide e accurate. La natura user-friendly di queste sacche riduce il carico di lavoro e i potenziali errori degli operatori sanitari, migliorando l'efficienza complessiva dell'assistenza ai pazienti.

Miglioramento della stabilità del farmaco

Le eccellenti proprietà barriera della pellicola NON PVC svolgono un ruolo cruciale nel mantenimento della stabilità dei prodotti farmaceutici. Proteggendo il farmaco da umidità, ossigeno e luce, la pellicola ne prolunga la durata di conservazione. Ciò è particolarmente importante per i farmaci sensibili ai fattori ambientali. La capacità di preservare la potenza e la qualità del farmaco per un periodo prolungato riduce gli sprechi e garantisce che i pazienti ricevano un trattamento efficace, anche se il farmaco è stato conservato per un certo periodo di tempo.

Sostenibilità ambientale

Rispetto ai materiali a base di PVC, la pellicola NON PVC è spesso più ecologica. Molte pellicole NON PVC sono riciclabili o realizzate con risorse rinnovabili. In un'epoca di crescente consapevolezza ambientale, l'uso di queste pellicole negli imballaggi farmaceutici è in linea con gli obiettivi di sviluppo sostenibile. Le aziende farmaceutiche possono ridurre il loro impatto ambientale scegliendo la pellicola NON PVC per le loro buste, il che può anche migliorare la loro immagine di responsabilità sociale aziendale.

Branding e visualizzazione delle informazioni

La superficie trasparente della pellicola NON PVC fornisce una piattaforma ideale per il branding e la visualizzazione di informazioni importanti sul prodotto. Le aziende farmaceutiche possono stampare i loro loghi e marchi in modo ben visibile sulle buste, aumentando il riconoscimento del marchio. La possibilità di stampare informazioni dettagliate e accurate sul farmaco, tra cui istruzioni per l'uso e avvertenze, aiuta i pazienti e gli operatori sanitari a prendere decisioni informate. La stampa chiara e leggibile sulla pellicola è inoltre conforme ai requisiti normativi relativi all'etichettatura dei farmaci.

Conformità normativa e controllo qualità

Regolamentazione farmaceutica

L'uso di pellicola NON PVC trasparente nelle sacche farmaceutiche deve rispettare rigorosi requisiti normativi. Le autorità di regolamentazione, come la FDA negli Stati Uniti e l'EMA in Europa, hanno linee guida specifiche in merito alla qualità, alla sicurezza e alle prestazioni dei materiali di imballaggio farmaceutico. Queste normative riguardano aspetti quali la composizione chimica della pellicola, le sue proprietà fisiche e meccaniche e l'assenza di sostanze rilasciabili che potrebbero influenzare il farmaco. I produttori di pellicola NON PVC per sacche farmaceutiche devono condurre test approfonditi per garantire la conformità a queste normative.

Misure di controllo della qualità

Durante il processo di produzione, vengono implementate rigorose misure di controllo della qualità. Le materie prime vengono ispezionate attentamente prima dell'uso e i parametri di processo durante l'estrusione, l'orientamento e altre fasi di produzione vengono costantemente monitorati. I film finiti vengono sottoposti a una serie di test, tra cui test di trasparenza, resistenza meccanica, proprietà di barriera e compatibilità con i farmaci. Anche le buste farmaceutiche realizzate con il film vengono ispezionate per verificarne la corretta sigillatura, la qualità di stampa e l'integrità complessiva. Tutti i prodotti non conformi vengono scartati per garantire che solo buste di alta qualità raggiungano il mercato.

Standardizzazione e certificazione

Per garantire la qualità e l'affidabilità della pellicola NON PVC per le sacche farmaceutiche, sono in atto sforzi di standardizzazione. Le organizzazioni di standardizzazione internazionali lavorano per stabilire criteri comuni per le proprietà e le prestazioni del materiale. I produttori possono richiedere certificazioni come gli standard ISO relativi ai sistemi di gestione della qualità e standard specifici per il confezionamento farmaceutico. Queste certificazioni forniscono alle aziende farmaceutiche e alle autorità di regolamentazione la garanzia che la pellicola NON PVC utilizzata nelle sacche soddisfa i più elevati requisiti di qualità e sicurezza.

Casi di studio di pellicole trasparenti NON in PVC in applicazioni di sacchetti farmaceutici

Sacche per soluzione endovenosa (IV)

Molti ospedali e strutture sanitarie sono passati all'uso di sacche per soluzioni IV basate su pellicola NON in PVC. Ad esempio, una grande rete ospedaliera ha segnalato miglioramenti significativi dopo aver adottato queste sacche. La trasparenza delle sacche ha consentito agli infermieri di valutare rapidamente e accuratamente la chiarezza e il volume della soluzione, riducendo il rischio di errori durante la somministrazione. Le eccellenti proprietà di barriera della pellicola NON in PVC hanno mantenuto la stabilità delle soluzioni IV, anche durante periodi di conservazione prolungati. Inoltre, la flessibilità e la durata delle sacche le hanno rese facili da maneggiare e trasportare all'interno dell'ambiente ospedaliero.

Sacche per farmaci chemioterapici

Nel trattamento oncologico, i farmaci chemioterapici sono spesso confezionati in buste specializzate. Un'azienda farmaceutica che è passata a buste basate su pellicola NON PVC per i propri prodotti chemioterapici ha notato diversi vantaggi. La natura inerte della pellicola ha garantito che non ci fosse alcuna interazione tra i farmaci altamente potenti e il materiale di confezionamento, mantenendo l'efficacia dei farmaci. La chiara visibilità delle buste ha consentito ai farmacisti di ricontrollare il processo di preparazione del farmaco, migliorando la sicurezza del paziente. Le proprietà barriera migliorate della pellicola NON PVC hanno inoltre protetto i farmaci chemioterapici sensibili alla luce e all'umidità durante lo stoccaggio e il trasporto.

Sacchetti per farmaci pediatrici

Per i farmaci pediatrici, l'uso di buste trasparenti in pellicola NON PVC è stato particolarmente vantaggioso. Le buste trasparenti consentono ai genitori e agli operatori sanitari di vedere facilmente il contenuto, il che è particolarmente importante quando si trattano piccoli volumi di farmaci per bambini. Il design intuitivo delle buste, inclusa la loro flessibilità e le etichette facili da leggere, ha migliorato l'accuratezza della somministrazione dei farmaci in ambito pediatrico. La sicurezza e la stabilità fornite dalla pellicola NON PVC sono state inoltre fondamentali per garantire l'efficacia di questi farmaci delicati.

Sfide e soluzioni nell'uso di pellicole trasparenti NON in PVC per sacche farmaceutiche

Considerazioni sui costi

Una delle principali sfide nell'uso di film NON PVC è il costo. Il processo di produzione di film NON PVC, specialmente quando soddisfa i requisiti di alta qualità dell'industria farmaceutica, può essere più costoso dei tradizionali materiali a base di PVC. Per risolvere questo problema, i produttori lavorano costantemente per ottimizzare il processo di produzione per ridurre i costi. Inoltre, le aziende farmaceutiche possono considerare i vantaggi a lungo termine, come la riduzione degli sprechi dovuta alla migliore stabilità dei farmaci e alla maggiore sicurezza dei pazienti, che possono compensare il costo iniziale più elevato delle buste a base di film NON PVC.

Ricerca e sviluppo per applicazioni specializzate

Con l'evoluzione continua dell'industria farmaceutica, c'è bisogno di pellicole NON-PVC con proprietà migliorate per formulazioni di farmaci specializzate. Ad esempio, alcuni nuovi farmaci potrebbero richiedere proprietà di barriera ancora più elevate o una compatibilità specifica con nuovi ingredienti farmaceutici. Per rispondere a queste sfide, gli sforzi continui di ricerca e sviluppo sono focalizzati sullo sviluppo di nuove miscele di polimeri e tecniche di produzione. La collaborazione tra scienziati dei materiali, ricercatori farmaceutici e produttori di imballaggi è essenziale per guidare l'innovazione in quest'area.

Gestione del riciclaggio e dello smaltimento

Sebbene molti film NON in PVC siano riciclabili, il corretto riciclaggio e smaltimento delle sacche farmaceutiche può comunque rappresentare una sfida. In un contesto sanitario, le sacche usate possono essere contaminate da residui di farmaci, il che richiede una gestione speciale. Le soluzioni includono lo sviluppo di efficaci processi di decontaminazione e l'istituzione di programmi di riciclaggio dedicati per le sacche NON in PVC di grado farmaceutico. Le aziende farmaceutiche e le strutture sanitarie possono anche collaborare per istruire il personale sui metodi di smaltimento corretti per ridurre al minimo l'impatto ambientale.

Conclusione

La pellicola trasparente NON-PVC è diventata un materiale indispensabile nel settore delle sacche farmaceutiche. La sua combinazione unica di trasparenza, resistenza meccanica, proprietà barriera, compatibilità con i farmaci e sostenibilità ambientale offre numerosi vantaggi per il confezionamento farmaceutico. Nonostante le sfide legate ai costi, alle applicazioni specializzate e al riciclaggio, gli sforzi continui nella ricerca, nello sviluppo e nell'ottimizzazione dei processi stanno affrontando questi problemi. Man mano che i requisiti normativi diventano più severi e l'attenzione alla sicurezza dei pazienti e alla protezione ambientale si intensifica, l'uso della pellicola trasparente NON-PVC nelle sacche farmaceutiche continuerà a crescere. Svolgerà un ruolo fondamentale nel garantire la qualità, la stabilità e la consegna sicura dei prodotti farmaceutici, contribuendo così al miglioramento complessivo dei risultati sanitari e allo sviluppo sostenibile del settore farmaceutico.