Resilienza cristallina: svelare le proprietà e le applicazioni versatili della pellicola in polistirene (PS)

2025-10-30 17:01 Nel frenetico mondo del packaging moderno, dove ogni sguardo a uno scaffale può influenzare un acquisto e ogni strato deve proteggere da minacce nascoste, la pellicola di polistirene (PS) si fa avanti come un faro di chiarezza e resistenza. Questo versatile materiale termoplastico, nato dalla polimerizzazione di monomeri di stirene, non è un semplice involucro: è un architetto silenzioso che custodisce i prodotti con inflessibile precisione, invitando l'occhio a esplorarli. Immaginate il piacevole scatto di staccare un blister di pasticcini freschi, rivelando croissant dorati immersi nella morbida luce del mattino attraverso una pellicola impeccabilmente trasparente, o la rassicurante visibilità di compresse disposte ordinatamente in un blister di medicinali, le cui forme sono inconfondibili sulla superficie incontaminata della pellicola. La pellicola di PS trasparente incarna questa dualità: uno scudo rigido che sussurra eleganza, trasformando gli oggetti essenziali di tutti i giorni in manifestazioni di tentazione e fiducia.

Nel frenetico mondo del packaging moderno, dove ogni sguardo a uno scaffale può influenzare un acquisto e ogni strato deve proteggere da minacce nascoste, la pellicola di polistirene (PS) si fa avanti come un faro di chiarezza e resistenza. Questo versatile materiale termoplastico, nato dalla polimerizzazione di monomeri di stirene, non è un semplice involucro: è un architetto silenzioso che custodisce i prodotti con inflessibile precisione, invitando l'occhio a esplorarli. Immaginate il piacevole scatto di staccare un blister di pasticcini freschi, rivelando croissant dorati immersi nella morbida luce del mattino attraverso una pellicola impeccabilmente trasparente, o la rassicurante visibilità di compresse disposte ordinatamente in un blister di medicinali, le cui forme sono inconfondibili sulla superficie incontaminata della pellicola. La pellicola di PS trasparente incarna questa dualità: uno scudo rigido che sussurra eleganza, trasformando gli oggetti essenziali di tutti i giorni in manifestazioni di tentazione e fiducia.Il viaggio della pellicola di polistirene risale agli anni '30, quando la sua rigidità e leggerezza catturò per la prima volta l'attenzione degli innovatori in cerca di alternative al vetro e al metallo. Oggi, nella sua forma di pellicola, tipicamente estrusa in spessori da 0,2 a 1,0 mm, deve la sua efficacia a una struttura molecolare di unità feniletilene ripetute, che produce un materiale trasparente alla luce visibile all'88-92%. Questa eccellenza ottica non è casuale; è progettata attraverso una polimerizzazione controllata, che riduce al minimo l'opacità a meno del 3% e garantisce una visione priva di distorsioni. Tuttavia, la trasparenza è solo un invito; la vera sinfonia della pellicola si esprime nella sua costellazione di proprietà, ogni nota si armonizza per soddisfare le esigenze di applicazioni rigorose.

Un'altra prestazione virtuosa è la termoformabilità, resa possibile da una temperatura di transizione vetrosa di 100-105 °C. Le lastre si riscaldano rapidamente fino a 140-160 °C, avvolgendosi sugli stampi con la grazia della seta fusa prima di raffreddarsi in contorni intricati in pochi secondi. Questo processo a basso consumo energetico, che richiede il 20-30% di calore in meno rispetto alle alternative, riduce drasticamente i tempi di produzione, consentendo alle linee di sfornare 500-1.000 unità al minuto. Il basso ritiro del film (inferiore allo 0,5%) garantisce la stabilità dimensionale, quindi una cavità stampata per una forchetta rimane precisa, evitando gli errori di adattamento tipici dei materiali più morbidi.

Un'altra prestazione virtuosa è la termoformabilità, resa possibile da una temperatura di transizione vetrosa di 100-105 °C. Le lastre si riscaldano rapidamente fino a 140-160 °C, avvolgendosi sugli stampi con la grazia della seta fusa prima di raffreddarsi in contorni intricati in pochi secondi. Questo processo a basso consumo energetico, che richiede il 20-30% di calore in meno rispetto alle alternative, riduce drasticamente i tempi di produzione, consentendo alle linee di sfornare 500-1.000 unità al minuto. Il basso ritiro del film (inferiore allo 0,5%) garantisce la stabilità dimensionale, quindi una cavità stampata per una forchetta rimane precisa, evitando gli errori di adattamento tipici dei materiali più morbidi.Le proprietà barriera, pur non essendo impenetrabili, offrono una difesa mirata. Con un tasso di trasmissione del vapore acqueo (WVTR) di 50-100 g/m²/giorno e un tasso di trasmissione dell'ossigeno (OTR) di circa 1.500-2.000 cm³/m²/giorno, il film in PS eccelle in situazioni di breve conservazione, isolando dall'umidità e dall'ossidazione per preservare sapori e consistenze. La sua inerzia chimica è fondamentale: resistente ad acidi diluiti, basi e soluzioni acquose, respinge le fuoriuscite di salse o bibite senza rilasciarne i sapori. La densità di 1,04-1,06 g/cm³ lo mantiene leggero, riducendo il peso di spedizione fino al 40% rispetto al vetro, mentre l'isolamento termico – con una conduttività fino a 0,03 W/m·K nelle varianti in schiuma – mantiene il freddo nelle catene del freddo, prolungando la freschezza dei prodotti lattiero-caseari del 15-20%.

Avventurandosi nella frontiera carica del packaging antistatico, la pellicola PS emerge come un campo di forza invisibile, domando le scintille selvagge che minacciano la tecnologia delicata. L'elettronica, dai wafer di silicio ai droni assemblati, brama rifugio dalle scariche elettrostatiche (ESD), un killer silenzioso che distrugge i circuiti con tensioni fino a 15 kV. Ecco che entra in gioco il PS antistatico: arricchito con additivi migratori come ammine etossilate o cariche di carbonio, porta la resistività superficiale a 10^9-10^11 ohm/m², scaricando le cariche in meno di 2 secondi secondo gli standard ESD. Immaginate una camera bianca ronzante: sensori fragili annidati in blister di PS, i loro cavi dorati visibili per l'ispezione, ma protetti dal sussurro statico delle mani guantate.La trasparenza di questa pellicola non è un fattore secondario; una foschia inferiore al 4% consente verifiche non distruttive, riducendo i tempi di controllo qualità del 35%. Estrusa con tinte rosa per un'identificazione rapida, viene tagliata in fogli o sacchetti, termoformata in vassoi che si incastrano come i Lego per uno stoccaggio denso. In pratica, un produttore di circuiti stampati potrebbe schermare 1.000 unità per ciclo di produzione, la dissipazione uniforme della pellicola – stabile con umidità del 10-90% – contrasta le sovratensioni elettrostatiche degli inverni secchi. Per le confezioni di consumo, come gli auricolari avvolti in blister, aggiunge tranquillità: gli acquirenti spiano il premio, sapendo che il trasporto sicuro ESD preserva le prestazioni. Le varianti HIPS aumentano la resistenza per i viaggi più difficili, resistendo a urti da 10J senza fratture, mentre il design leggero (con un risparmio del 20% sul trasporto) mantiene i costi contenuti. Nelle zone a rischio di esplosione, come l'assemblaggio delle batterie, il suo nucleo non conduttivo previene l'accensione, un eroe silenzioso nell'era elettrica.

Avventurandosi nella frontiera carica del packaging antistatico, la pellicola PS emerge come un campo di forza invisibile, domando le scintille selvagge che minacciano la tecnologia delicata. L'elettronica, dai wafer di silicio ai droni assemblati, brama rifugio dalle scariche elettrostatiche (ESD), un killer silenzioso che distrugge i circuiti con tensioni fino a 15 kV. Ecco che entra in gioco il PS antistatico: arricchito con additivi migratori come ammine etossilate o cariche di carbonio, porta la resistività superficiale a 10^9-10^11 ohm/m², scaricando le cariche in meno di 2 secondi secondo gli standard ESD. Immaginate una camera bianca ronzante: sensori fragili annidati in blister di PS, i loro cavi dorati visibili per l'ispezione, ma protetti dal sussurro statico delle mani guantate.La trasparenza di questa pellicola non è un fattore secondario; una foschia inferiore al 4% consente verifiche non distruttive, riducendo i tempi di controllo qualità del 35%. Estrusa con tinte rosa per un'identificazione rapida, viene tagliata in fogli o sacchetti, termoformata in vassoi che si incastrano come i Lego per uno stoccaggio denso. In pratica, un produttore di circuiti stampati potrebbe schermare 1.000 unità per ciclo di produzione, la dissipazione uniforme della pellicola – stabile con umidità del 10-90% – contrasta le sovratensioni elettrostatiche degli inverni secchi. Per le confezioni di consumo, come gli auricolari avvolti in blister, aggiunge tranquillità: gli acquirenti spiano il premio, sapendo che il trasporto sicuro ESD preserva le prestazioni. Le varianti HIPS aumentano la resistenza per i viaggi più difficili, resistendo a urti da 10J senza fratture, mentre il design leggero (con un risparmio del 20% sul trasporto) mantiene i costi contenuti. Nelle zone a rischio di esplosione, come l'assemblaggio delle batterie, il suo nucleo non conduttivo previene l'accensione, un eroe silenzioso nell'era elettrica. La precisione della termoformatura è fondamentale: la bassa viscosità del PS riempie perfettamente i microdettagli, raggiungendo tolleranze inferiori a 0,1 mm per le buste a prova di bambino. Sebbene il suo WVTR autonomo sia adatto alle polveri secche (estendendo la stabilità di 6-12 mesi), la laminazione con EVOH lo riduce a 1 g/m²/giorno, rafforzandolo contro l'umidità nei climi tropicali. I riconoscimenti normativi ne confermano la purezza: estraibili inferiori a 5 mg/L nei test simulanti, inerte a principi attivi come aspirina o antibiotici. Negli ospedali, dove la tracciabilità salva vite umane, la lucentezza del film facilita la scansione dei codici a barre con una precisione del 99%, riducendo gli errori. Un esempio lampante: durante la stagione influenzale, i vassoi in PS per i kit di test si impilano fino a 50 unità senza deformarsi, e la loro resistenza agli urti supera i proxy di sterilizzazione simili a quelli delle autoclavi. Per le linee di farmaci da banco, i design compatti si adattano agli organizer per pillole, offrendo ai pazienti una sicurezza immediata.L'arazzo del film in PS si estende oltre questi pilastri, infilandosi nell'orticoltura con vassoi per piantine che nutrono la crescita sotto il suo sguardo filtrato dai raggi UV, o nel commercio al dettaglio con contenitori cosmetici che seducono con la loro brillantezza. Sfide come la sensibilità ai solventi stimolano i rivestimenti e la fragilità ispira i biocompositi, ma la sua convenienza – dal 20 al 30% in meno rispetto al PET – ne consolida il predominio. Guardando al futuro, il PS intelligente con RFID integrato promette il tracciamento in tempo reale nelle catene di approvvigionamento, mentre le varianti con contenuto riciclato raggiungono il 50% di PCR senza perdita di trasparenza.

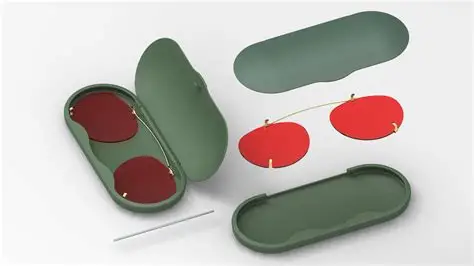

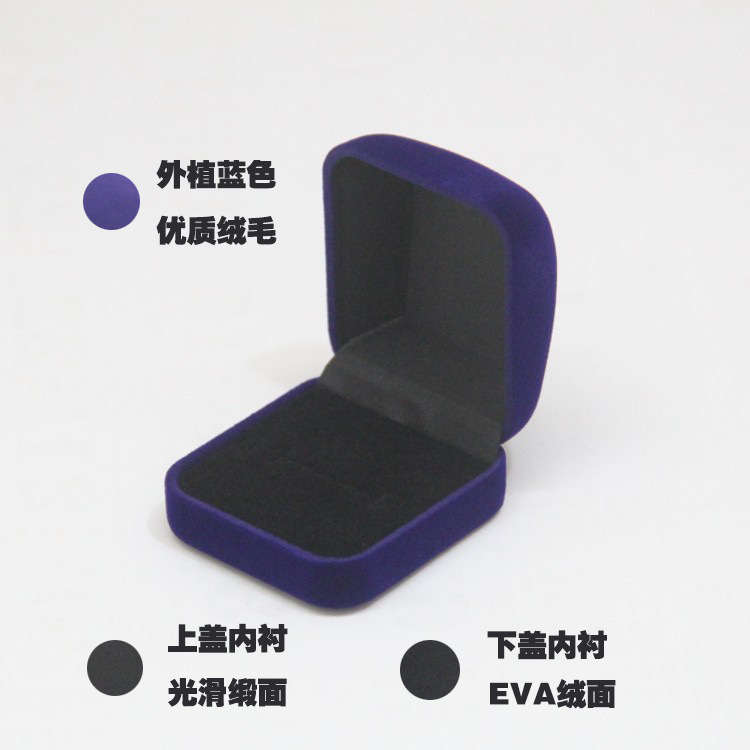

La precisione della termoformatura è fondamentale: la bassa viscosità del PS riempie perfettamente i microdettagli, raggiungendo tolleranze inferiori a 0,1 mm per le buste a prova di bambino. Sebbene il suo WVTR autonomo sia adatto alle polveri secche (estendendo la stabilità di 6-12 mesi), la laminazione con EVOH lo riduce a 1 g/m²/giorno, rafforzandolo contro l'umidità nei climi tropicali. I riconoscimenti normativi ne confermano la purezza: estraibili inferiori a 5 mg/L nei test simulanti, inerte a principi attivi come aspirina o antibiotici. Negli ospedali, dove la tracciabilità salva vite umane, la lucentezza del film facilita la scansione dei codici a barre con una precisione del 99%, riducendo gli errori. Un esempio lampante: durante la stagione influenzale, i vassoi in PS per i kit di test si impilano fino a 50 unità senza deformarsi, e la loro resistenza agli urti supera i proxy di sterilizzazione simili a quelli delle autoclavi. Per le linee di farmaci da banco, i design compatti si adattano agli organizer per pillole, offrendo ai pazienti una sicurezza immediata.L'arazzo del film in PS si estende oltre questi pilastri, infilandosi nell'orticoltura con vassoi per piantine che nutrono la crescita sotto il suo sguardo filtrato dai raggi UV, o nel commercio al dettaglio con contenitori cosmetici che seducono con la loro brillantezza. Sfide come la sensibilità ai solventi stimolano i rivestimenti e la fragilità ispira i biocompositi, ma la sua convenienza – dal 20 al 30% in meno rispetto al PET – ne consolida il predominio. Guardando al futuro, il PS intelligente con RFID integrato promette il tracciamento in tempo reale nelle catene di approvvigionamento, mentre le varianti con contenuto riciclato raggiungono il 50% di PCR senza perdita di trasparenza. In sostanza, la pellicola di polistirolo non è solo un materiale; è il filo trasparente che unisce la protezione alla presentazione, un partner resistente nei rituali quotidiani dell'umanità. Dal croccante di una fetta di mela fresca allo scoppiettio di una dose vitale, illumina il lavoro invisibile di salvaguardare ciò che conta: un abbraccio trasparente alla volta.

In sostanza, la pellicola di polistirolo non è solo un materiale; è il filo trasparente che unisce la protezione alla presentazione, un partner resistente nei rituali quotidiani dell'umanità. Dal croccante di una fetta di mela fresca allo scoppiettio di una dose vitale, illumina il lavoro invisibile di salvaguardare ciò che conta: un abbraccio trasparente alla volta.