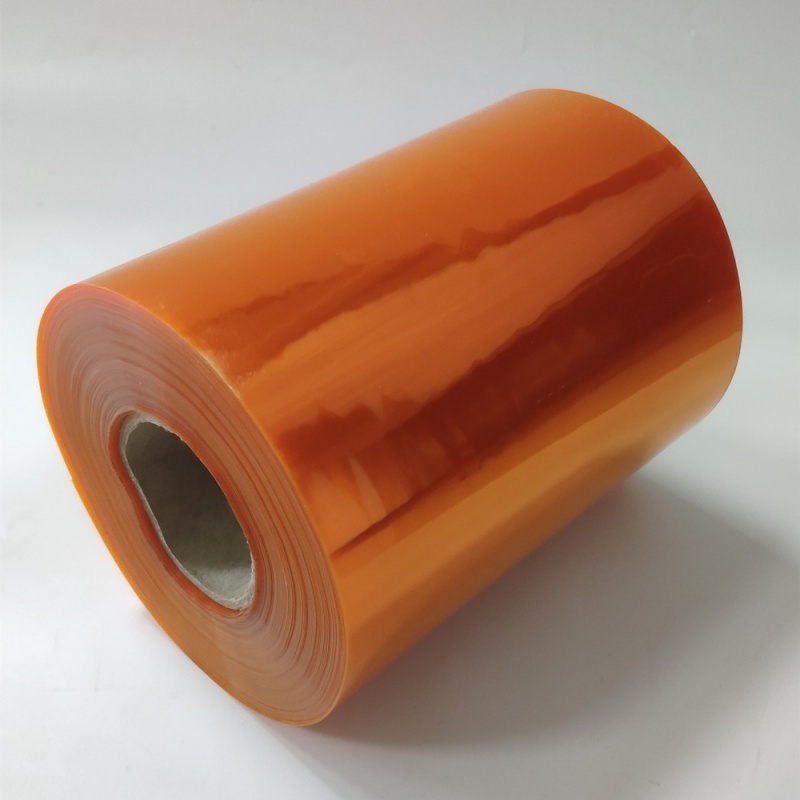

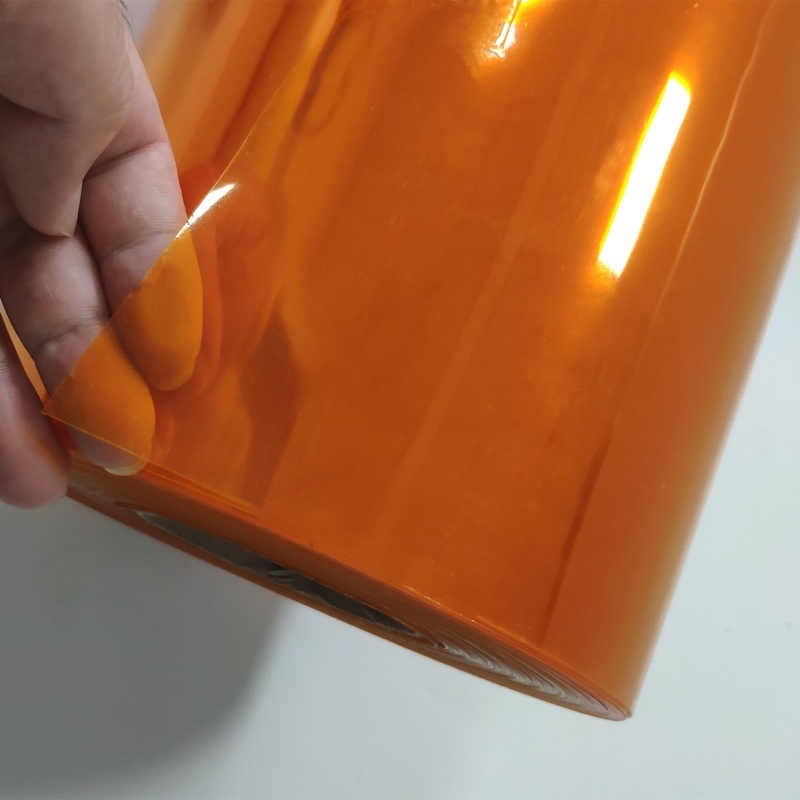

imballaggio primario in pellicola rigida in pvc colore arancione

Selezione e miglioramento dei materiali di imballaggio farmaceutico in film rigido in PVC arancione

Selezione di resina PVC di alta qualità: selezionare resina PVC con elevata purezza e poche impurità come materiale di base per garantire che la pellicola abbia buone proprietà fisiche e stabilità chimica e ridurre il potenziale impatto sui prodotti farmaceutici

- top leader plastic

- Cina

- 10-15 giorni lavorativi

- 1900 tonnellate/mese

- informazione

imballaggio primario in pellicola PVC colore arancione

Aggiungere additivi appropriati: migliorare le prestazioni del film in PVC rigido arancione aggiungendo additivi specifici. Ad esempio, l'aggiunta di stabilizzanti termici può migliorare la resistenza al calore del film e prevenirne la degradazione dovuta al calore durante la lavorazione e lo stoccaggio; l'aggiunta di plastificanti può regolare in una certa misura la flessibilità del film, facilitandone la formatura e l'utilizzo, ma è importante scegliere plastificanti che soddisfino gli standard di confezionamento farmaceutico per evitare effetti avversi sui farmaci; aggiungere coloranti per ottenere il colore arancione desiderato, garantire la sicurezza e la stabilità dei coloranti e impedire che migrano o penetrino nei farmaci.

Adottare tecnologie di modifica: come la resina di PVC modificata funzionalizzata con anidride maleica, che può aumentare significativamente l'energia necessaria per la distruzione delle catene macromolecolari della resina di PVC, inibire l'eccitazione degli atomi di cloro sulle catene macromolecolari e migliorare la resistenza al calore. Allo stesso tempo, l'aggiunta di particelle di nano-bentonite modificate con agenti di accoppiamento, che si collegano alle catene macromolecolari per formare una struttura reticolare tridimensionale stabile, eliminando efficacemente la degradazione autocatalitica dell'acido cloridrico sul PVC e migliorando la stabilità termica a lungo termine.

Controllo del processo di produzione

Purificare l'ambiente di produzione: l'officina che produce pellicole rigide in PVC arancione deve mantenere elevati standard di pulizia, solitamente con un livello di purificazione pari a 100.000, per creare un ambiente pulito con temperatura e umidità costanti e una rigorosa differenza di pressione per impedire che polvere, microrganismi e altre impurità contaminino la pellicola e garantire la qualità del prodotto.

Estrusione e calandratura precise: l'utilizzo di estrusori planetari ad alta precisione e calandre multi-rullo consente di controllare con precisione parametri quali temperatura, pressione e velocità di estrusione e calandratura, garantendo uno spessore uniforme del film, una superficie liscia, buone proprietà fisiche e un aspetto di alta qualità. Ad esempio, regolando la distanza e il rapporto di velocità tra i rulli della calandra, è possibile controllare lo spessore e la planarità della superficie del film.

Monitoraggio e test online: installare sistemi di monitoraggio online sulla linea di produzione, come rilevatori di spessore, rilevatori ottici, ecc., per monitorare in tempo reale lo spessore, la trasparenza, l'uniformità del colore e altri indicatori del film, rilevando e correggendo tempestivamente eventuali deviazioni nel processo produttivo. Allo stesso tempo, dotarsi di strumenti di controllo qualità professionali, come rilevatori di permeabilità all'ossigeno, rilevatori di permeabilità al vapore acqueo, misuratori di resistenza allo scoppio, misuratori di resistenza allo strappo, ecc., per testare i prodotti finiti in conformità con tutti gli elementi di controllo qualità stabiliti dallo Stato, al fine di garantire che il film soddisfi gli standard pertinenti per il confezionamento farmaceutico.

Progettazione del packaging e ottimizzazione strutturale

Progettazione del blister: in base alla forma, alle dimensioni e alla quantità del medicinale, progettare un blister con una forma e specifiche adeguate, in modo che il medicinale possa essere fissato saldamente al suo interno ed evitare movimenti e collisioni durante il trasporto e lo stoccaggio. La profondità e la spaziatura del blister devono essere ragionevoli, sia per garantire lo spazio di stoccaggio del medicinale sia per facilitarne l'accesso da parte del consumatore. Allo stesso tempo, il processo di termosaldatura viene utilizzato per sigillare la pellicola in PVC rigido arancione con il foglio di alluminio per medicinali, creando una barriera efficace che protegge il medicinale da umidità, ossidazione e contaminazione.

Progettazione di confezioni multidose: per alcuni farmaci che devono essere utilizzati in base al ciclo di trattamento o al dosaggio, è possibile progettare confezioni multidose, combinando più blister o sacche per medicinali in un'unica confezione e fornendo chiare istruzioni per l'uso e indicazioni di dosaggio per facilitare l'uso e la gestione dei farmaci da parte dei pazienti. Ad esempio, un design a compartimenti o strati viene utilizzato per confezionare separatamente dosi diverse o diversi tipi di farmaci, evitando confusione.

Design della struttura facile da aprire: Considerando la praticità d'uso per il paziente, al design della confezione vengono aggiunte strutture facili da aprire come fori di strappo, anelli di trazione o pellicole facili da staccare. Queste strutture dovrebbero garantire la tenuta della confezione, in modo che i pazienti possano aprirla facilmente ed estrarre i farmaci, evitando al contempo contaminazioni o danni ai farmaci durante il processo di apertura.

Controllo e gestione della qualità

Stabilire rigorosi standard di qualità: in base alle leggi e ai regolamenti nazionali pertinenti e agli standard del settore farmaceutico, formulare standard di qualità interni per imballaggi farmaceutici in pellicola rigida in PVC arancione, chiarire i requisiti specifici di vari indicatori, tra cui aspetto, dimensioni, proprietà fisiche, proprietà chimiche, limiti microbici, ecc., per garantire la coerenza e la stabilità della qualità del prodotto.

Gestione dei fornitori: valutare e selezionare rigorosamente i fornitori di materie prime come resina PVC, additivi, coloranti, ecc., selezionare fornitori con buona reputazione e capacità di garanzia della qualità e instaurare rapporti di collaborazione stabili e duraturi. Ispezionare e rivedere regolarmente le materie prime fornite dai fornitori per garantire che la qualità delle materie prime soddisfi i requisiti.

Gestione e tracciabilità dei lotti: registri di produzione dettagliati e identificazione di ciascun lotto di film in PVC rigido arancione, incluse informazioni quali lotto di materie prime, tempi di produzione, attrezzature e personale di produzione, per garantire la tracciabilità del prodotto. Una volta individuato un problema di qualità, è possibile risalire rapidamente al lotto di prodotti in questione e adottare le misure appropriate per gestirlo, come il richiamo, la rottamazione, ecc., al fine di garantire la sicurezza e la qualità del farmaco.

Entro 15-20 giorni dopo il pagamento ricevuto...more