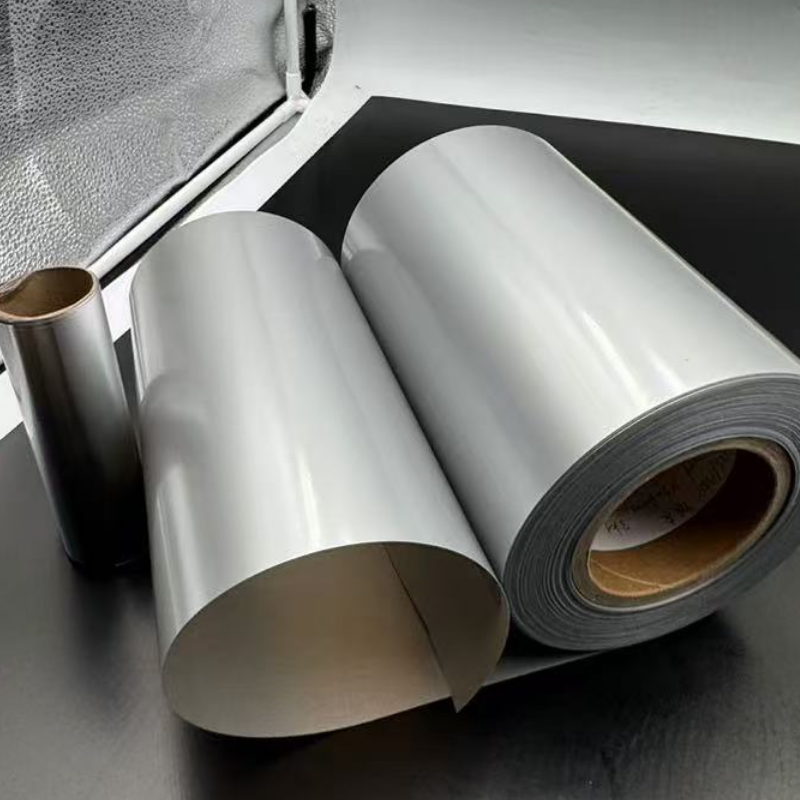

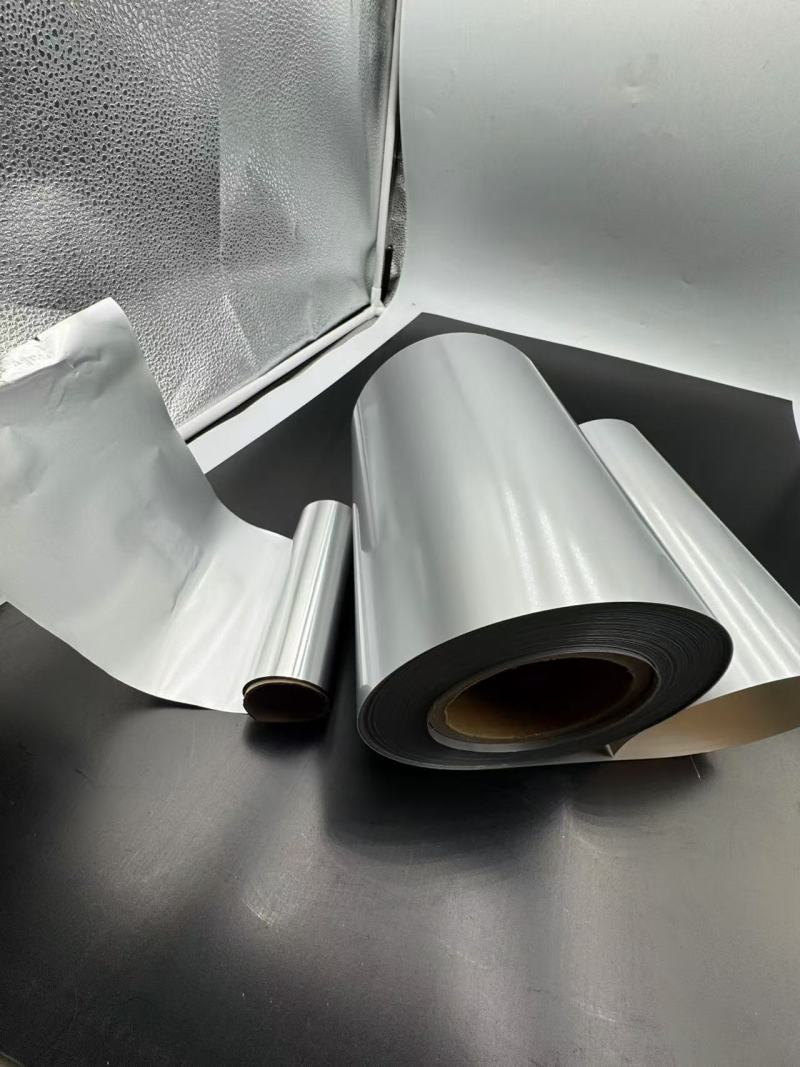

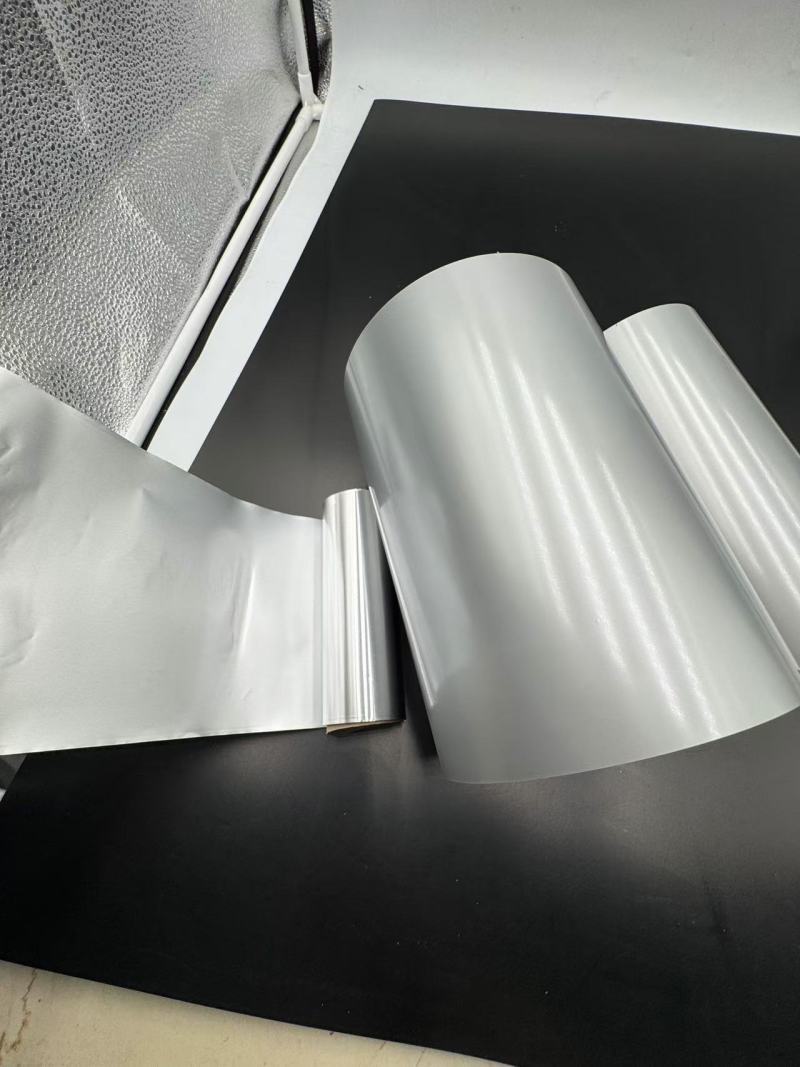

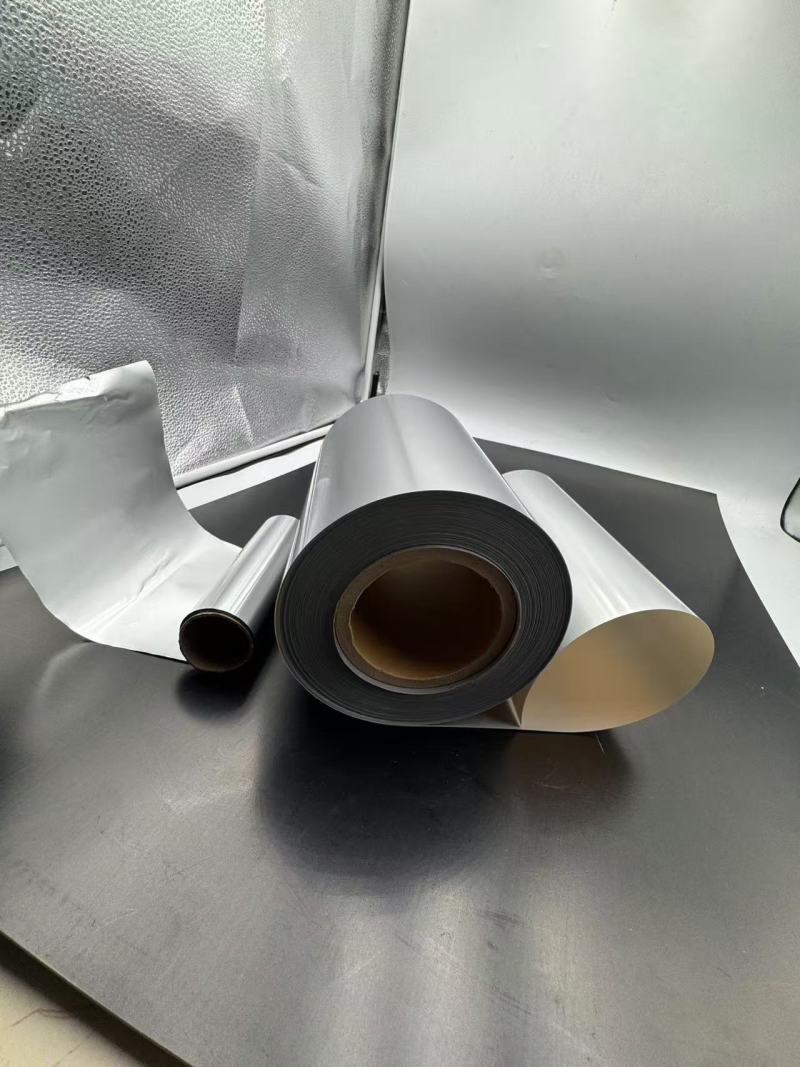

0092L'applicazione di film in PVC argentato e foglio di alluminio nel confezionamento blister farmaceutico

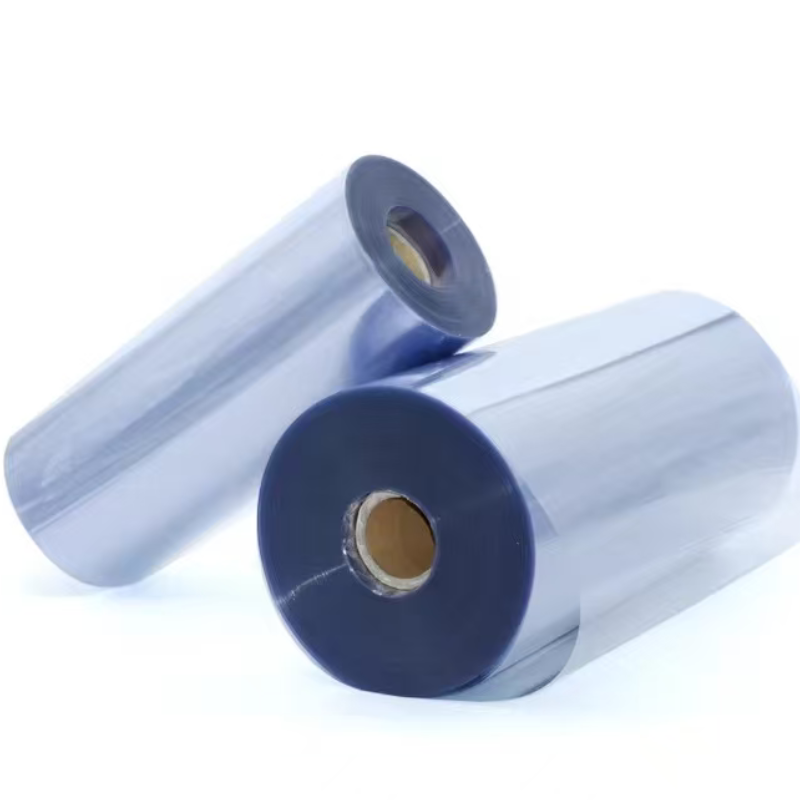

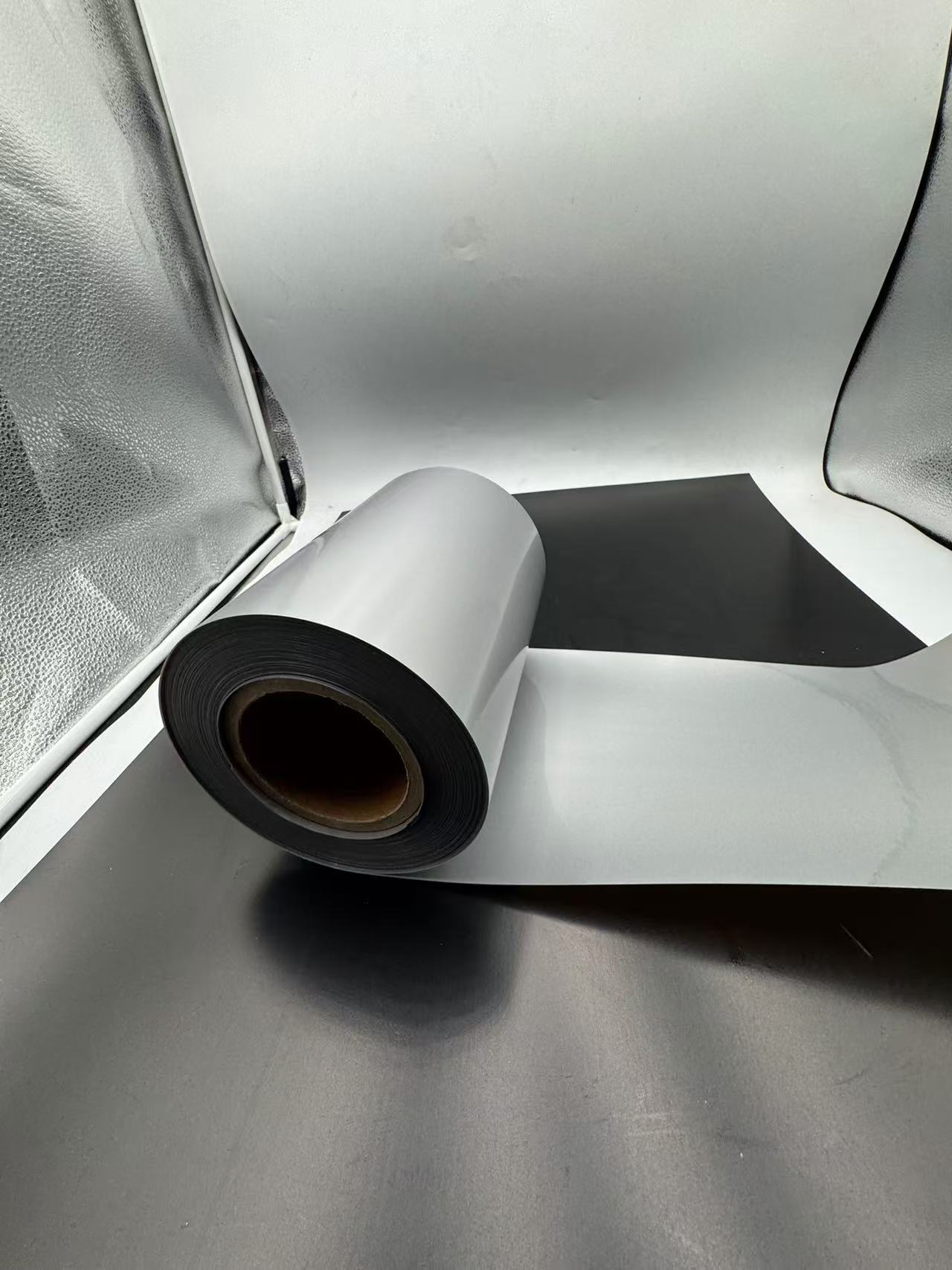

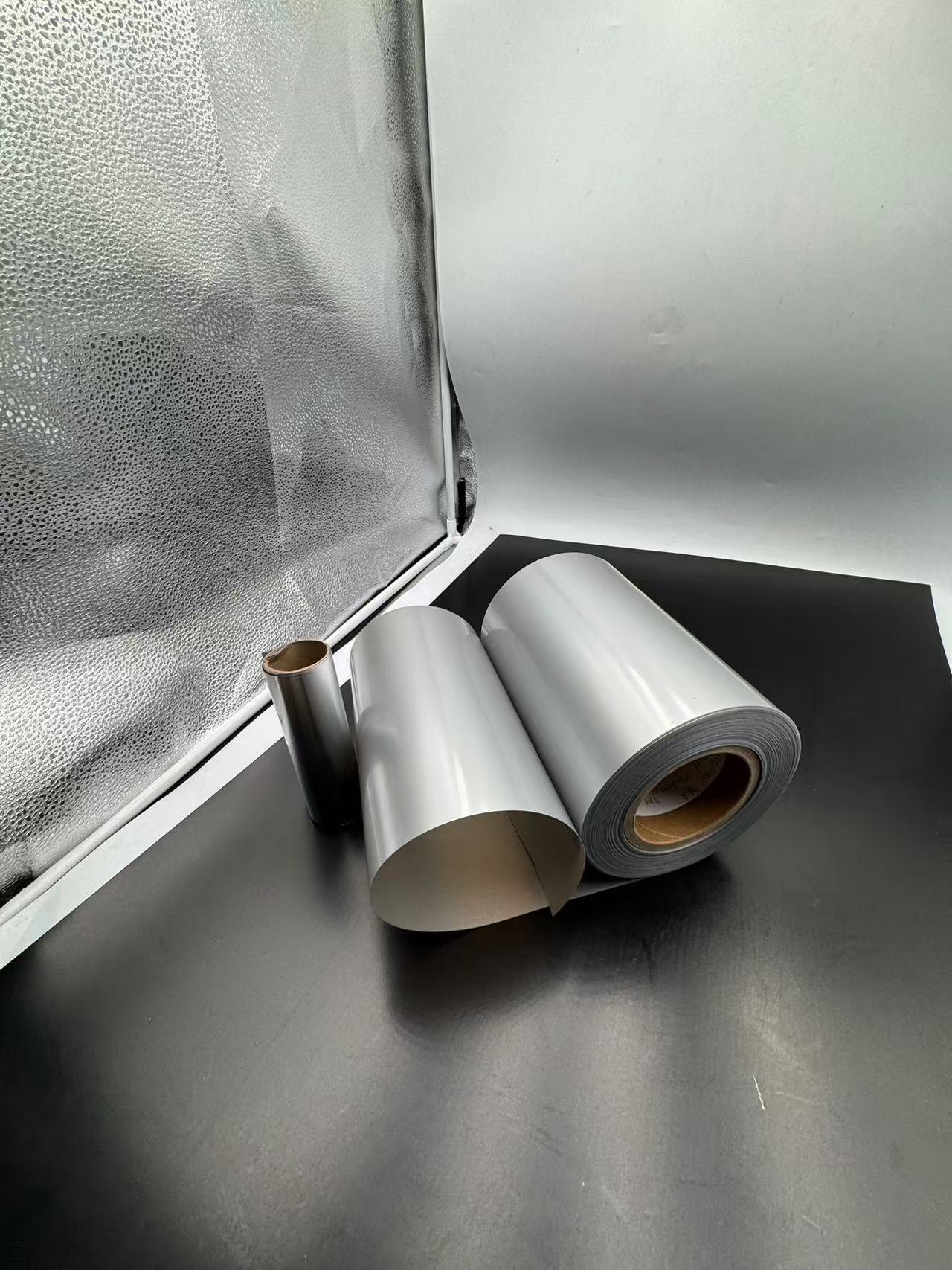

Materiale: ROTOLO PVC

Spessore 0,45-0,018 mm - personalizzazione

Dimensioni: 80MM/130MM/Personalizzazione

GRADO: pellicola di grado farmaceutico

colore: personalizzazione bianco/argento

luogo: Cina

Utilizzo: Farmaceutico, cibo essiccato

- TOPLEADER

- Cina

- 15 GIORNI LAVORATIVI

- 5000T/M

- informazione

- video

- Scarica

L'applicazione del film in PVC argentato e del foglio di alluminio nel confezionamento blister farmaceutico

I. Introduzione al confezionamento in blister farmaceutico

Nell'industria farmaceutica moderna, il confezionamento svolge un ruolo fondamentale nel salvaguardare l'integrità e l'efficacia dei farmaci. Il confezionamento in blister farmaceutico è emerso come una delle forme più diffuse e affidabili di confezionamento dei farmaci. Non solo fornisce una barriera fisica contro contaminanti esterni come umidità, luce e aria, ma offre anche praticità nel dosaggio e nello stoccaggio.

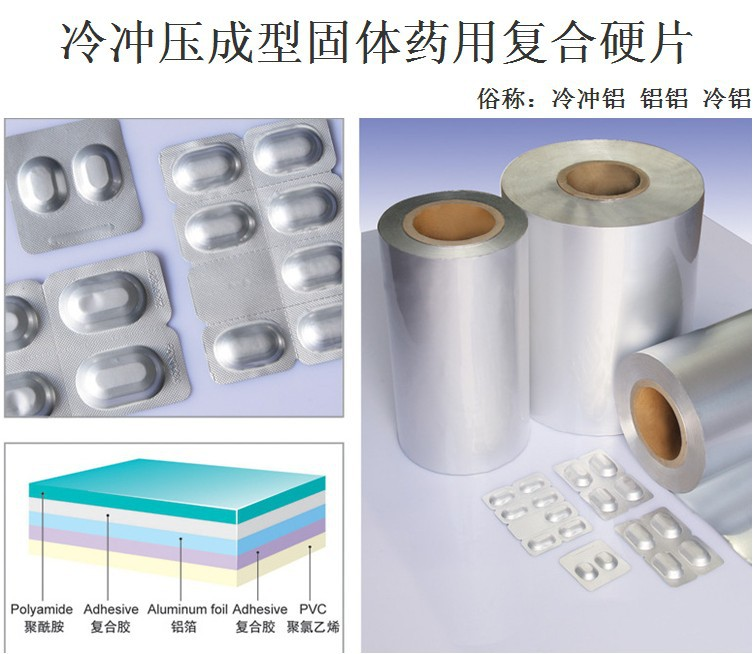

I due materiali comunemente usati nel confezionamento blister farmaceutico sono il film in PVC argentato e il foglio di alluminio, ciascuno con proprietà uniche che contribuiscono alla funzionalità e all'efficacia complessiva del confezionamento. Questo articolo approfondisce le caratteristiche, le applicazioni, i vantaggi e le considerazioni associate all'uso del film in PVC argentato e del foglio di alluminio nel confezionamento blister farmaceutico.

II. Caratteristiche del film in PVC argentato

II.1. Composizione del materiale e proprietà di base

La pellicola in PVC argentato è composta principalmente da cloruro di polivinile (PVC), un polimero sintetico ottenuto polimerizzando monomeri di cloruro di vinile. I principali componenti chimici includono atomi di carbonio, idrogeno e cloro. Le resine in PVC forniscono la struttura di base e vari additivi vengono incorporati durante il processo di produzione. Questi additivi possono migliorare proprietà specifiche come flessibilità, stabilità e colorazione.

La pellicola in PVC argentata presenta una certa trasparenza, consentendo in una certa misura l'ispezione visiva dei prodotti farmaceutici confezionati. Possiede una buona flessibilità, che consente di modellarla facilmente in diverse forme durante il processo di confezionamento in blister. Questa flessibilità è fondamentale per adattarsi a varie forme e dimensioni di farmaci. In termini di durata, può resistere a normali condizioni di manipolazione e stoccaggio senza deformazioni o danni significativi. Tuttavia, la sua durata può essere influenzata da fattori quali temperatura, umidità ed esposizione a determinate sostanze chimiche.

La trasparenza della pellicola in PVC argentata è utile per identificare rapidamente il farmaco all'interno della confezione, il che è comodo sia per i pazienti che per gli operatori sanitari. La sua flessibilità consente una produzione efficiente di cavità blister con forme e dimensioni precise, assicurando una perfetta aderenza per i farmaci. La durevolezza assicura che la confezione rimanga intatta durante il trasporto e lo stoccaggio, proteggendo i farmaci da danni fisici.

II.2. Vantaggi nel confezionamento in blister farmaceutico

Uno dei vantaggi significativi del film in PVC argentato nel confezionamento blister farmaceutico è la sua eccellente formabilità. Può essere termoformato in un'ampia varietà di design di cavità blister per adattarsi a diverse forme di farmaci, come compresse, capsule e pastiglie. Questa versatilità nella formatura consente un confezionamento efficiente di vari farmaci, massimizzando l'uso dello spazio disponibile e riducendo gli sprechi.

La pellicola in PVC argentata offre anche una resistenza relativamente buona all'impatto. Durante la movimentazione, il trasporto e persino le cadute accidentali, può assorbire e dissipare l'energia, proteggendo i farmaci da rotture o danni. Questa resistenza all'impatto è essenziale per mantenere l'integrità dei prodotti farmaceutici e garantirne l'efficacia.

Un altro aspetto interessante del film in PVC argentato è il rapporto costi-efficacia. Rispetto ad alcuni materiali di imballaggio alternativi, è più conveniente, il che è un aspetto importante per i produttori farmaceutici, soprattutto quando si tratta di grandi volumi di produzione. Il costo inferiore senza sacrificare le funzioni di imballaggio di base lo rende una scelta popolare per molti prodotti farmaceutici.

Ad esempio, nel confezionamento di comuni farmaci da banco, la formabilità del film in PVC argentato consente la creazione di blister che possono contenere compresse di diverse forme e dimensioni. La resistenza agli urti assicura che le compresse rimangano intatte anche se la confezione viene maneggiata male durante la spedizione o in un ambiente di vendita al dettaglio. L'economicità dell'utilizzo del film in PVC argentato aiuta a tenere sotto controllo il costo di produzione complessivo di questi farmaci, rendendoli più accessibili ai consumatori.

II.3. Svantaggi e limitazioni

Nonostante i suoi vantaggi, la pellicola in PVC argentato presenta alcuni svantaggi e limitazioni. In condizioni specifiche, come alte temperature o esposizione prolungata a determinate sostanze, può rilasciare sostanze nocive. Ad esempio, se riscaldata oltre l'intervallo di temperatura consigliato, può potenzialmente emettere composti a base di cloro, che potrebbero rappresentare un rischio per la qualità e la sicurezza dei farmaci confezionati.

La sua resistenza ad alcune sostanze chimiche è relativamente scarsa. In un ambiente di stoccaggio in cui sono presenti acidi forti, alcali o solventi, la pellicola in PVC può subire reazioni chimiche che potrebbero comprometterne l'integrità e le proprietà di barriera. Durante i processi di sterilizzazione, se vengono utilizzati metodi di sterilizzazione inappropriati, anche la pellicola può essere interessata, con conseguente riduzione delle sue prestazioni.

Le proprietà barriera del film in PVC argentato, in particolare la sua capacità di impedire l'ingresso di umidità e ossigeno, sono limitate rispetto ad altri materiali di imballaggio. Nel tempo, questa limitata prestazione barriera può influire sulla stabilità a lungo termine di alcuni farmaci, in particolare quelli sensibili all'umidità o all'ossidazione. Ad esempio, i farmaci con proprietà igroscopiche possono assorbire l'umidità attraverso il film in PVC, causando degradazione o perdita di potenza.

In conclusione, mentre il film in PVC argentato offre diversi vantaggi nel confezionamento blister farmaceutico, anche i suoi limiti devono essere attentamente considerati. I produttori farmaceutici devono valutare i requisiti specifici di ciascun prodotto farmaceutico e l'ambiente di confezionamento complessivo per determinare se il film in PVC argentato sia la scelta più adatta o se sia necessario adottare misure aggiuntive per attenuarne gli svantaggi.

III. Caratteristiche della lamina di alluminio

III.1. Caratteristiche e composizione del materiale

L'alluminio è un metallo leggero con una densità di circa 2,7 g/cm³. Ha una struttura cristallina cubica a facce centrate, che gli conferisce una buona duttilità e malleabilità. L'alluminio puro è relativamente morbido, quindi nella produzione di fogli di alluminio per imballaggi farmaceutici, vengono spesso aggiunti alcuni elementi di lega per migliorarne la resistenza e altre proprietà. La lega più comunemente utilizzata è la lega di alluminio 8011, che contiene elementi come ferro e silicio. Questi elementi di lega possono migliorare la durezza e la resistenza alla trazione del foglio di alluminio mantenendone al contempo una buona formabilità.

Il processo di produzione del foglio di alluminio prevede più fasi di laminazione. Innanzitutto, i lingotti di alluminio vengono riscaldati e laminati in fogli spessi, quindi tramite laminazione a freddo continua, lo spessore viene gradualmente ridotto al livello richiesto, solitamente compreso tra 0,02 mm e 0,03 mm per il confezionamento farmaceutico. Durante questo processo, la superficie del foglio di alluminio diventa liscia, esibendo una lucentezza metallica unica. Questa superficie liscia non è solo esteticamente gradevole, ma anche vantaggiosa per le successive operazioni di stampa e rivestimento.

La purezza del foglio di alluminio utilizzato nei prodotti farmaceutici è generalmente elevata, solitamente superiore al 99%. L'elevata purezza garantisce che il foglio di alluminio abbia una buona stabilità chimica e non rilasci sostanze nocive che potrebbero contaminare i farmaci. La composizione della lega è attentamente controllata per soddisfare i requisiti specifici del confezionamento farmaceutico, come garantire un'adeguata resistenza meccanica e proprietà barriera.

III.2. Superiorità nel confezionamento blister farmaceutico

Una delle caratteristiche più eccezionali del foglio di alluminio è la sua eccellente capacità di bloccare la luce. Può bloccare quasi completamente la luce ultravioletta, visibile e infrarossa, proteggendo efficacemente i farmaci fotosensibili dalla degradazione causata dall'esposizione alla luce. Ad esempio, molti antibiotici, vitamine e alcuni ormoni sono sensibili alla luce. Quando confezionato con un foglio di alluminio, la stabilità chimica del farmaco è notevolmente migliorata, mantenendone la potenza e la qualità per un periodo più lungo.

Il foglio di alluminio dimostra anche eccezionali proprietà di barriera contro gas come ossigeno e umidità. La permeabilità estremamente bassa del foglio di alluminio a questi gas impedisce l'ingresso di ossigeno e umidità, che sono fattori comuni che contribuiscono alla degradazione dei farmaci. Ciò è fondamentale per i farmaci che sono inclini all'ossidazione o all'idrolisi, come alcuni farmaci cardiovascolari e alcune preparazioni della medicina tradizionale cinese. Mantenendo un ambiente a basso contenuto di ossigeno e bassa umidità all'interno della confezione, l'efficacia e la durata di conservazione dei farmaci vengono prolungate.

In termini di igiene e sicurezza, il foglio di alluminio soddisfa rigorosi standard di imballaggio farmaceutico. È atossico, inodore e non interagisce chimicamente con i farmaci confezionati. Ciò garantisce che i farmaci rimangano puri e incontaminati durante lo stoccaggio e il trasporto. La superficie liscia del foglio di alluminio impedisce inoltre l'adesione di polvere e microrganismi, migliorando ulteriormente la qualità igienica dell'imballaggio.

III.3. Svantaggi e considerazioni

Rispetto ad alcuni materiali di imballaggio in plastica, il costo del foglio di alluminio è relativamente elevato. Il processo di produzione del foglio di alluminio, inclusa l'estrazione e la raffinazione del minerale di alluminio, nonché le complesse procedure di laminazione e lavorazione, contribuiscono al suo costo più elevato. Ciò può rappresentare una sfida per i produttori farmaceutici, soprattutto quando si tratta di una produzione su larga scala di farmaci generici a basso costo. In tali casi, possono essere presi in considerazione materiali di imballaggio alternativi con costi inferiori, sebbene potrebbero non offrire lo stesso livello di prestazioni del foglio di alluminio.

Il foglio di alluminio ha un certo grado di fragilità, soprattutto quando lo spessore è molto sottile. Durante il processo di confezionamento, una manipolazione impropria, come una piegatura o uno stiramento eccessivi, può causare la rottura o la rottura del foglio di alluminio. Ciò richiede un funzionamento attento e l'uso di macchinari di confezionamento appropriati per garantire l'integrità del foglio di alluminio durante la produzione di blister. Inoltre, i bordi taglienti del foglio di alluminio dopo il taglio devono essere trattati con cura per evitare potenziali danni ai farmaci o alla confezione.

Per quanto riguarda la riciclabilità, il foglio di alluminio è riciclabile, ma il processo di riciclaggio è più complesso rispetto ad altri materiali. Richiede strutture e processi di riciclaggio specializzati per separare e purificare il foglio di alluminio dagli altri componenti dell'imballaggio. In alcune regioni, la disponibilità di tali strutture di riciclaggio potrebbe essere limitata, il che potrebbe influire sulla compatibilità ambientale complessiva dell'uso del foglio di alluminio. Tuttavia, si stanno compiendo sforzi per migliorare l'efficienza e l'infrastruttura di riciclaggio per affrontare questo problema.

IV. Il processo di confezionamento in blister utilizzando pellicola in PVC argentato

IV.1. Preparazione del film in PVC

L'approvvigionamento di film in PVC per il confezionamento blister farmaceutico è un passaggio cruciale. Vengono selezionati fornitori affidabili per garantire che il materiale soddisfi gli standard qualitativi richiesti. Al ricevimento, il film in PVC viene ispezionato per vari parametri. Viene eseguita un'ispezione visiva per verificare eventuali graffi, fori o irregolarità sulla superficie. Le misurazioni dello spessore vengono effettuate in più punti utilizzando strumenti di precisione per garantire l'uniformità. Ciò è importante poiché uno spessore non uniforme può portare alla formazione irregolare di blister e influire sulla qualità complessiva della confezione.

La pellicola in PVC è solitamente conservata in un ambiente controllato per evitare l'esposizione a calore eccessivo, umidità e luce solare, che potrebbero potenzialmente degradarne le proprietà. Prima dell'uso, può essere condizionata ai livelli di temperatura e umidità appropriati per migliorarne la formabilità durante il processo di formazione del blister.

Ad esempio, in un impianto di confezionamento farmaceutico, la pellicola in PVC viene ricevuta in rotoli e viene prima esaminata visivamente in condizioni di illuminazione adeguate. Eventuali difetti visibili vengono contrassegnati e le aree interessate vengono tagliate oppure l'intero rotolo viene scartato se i difetti sono estesi. Lo spessore viene misurato utilizzando un micrometro a intervalli regolari lungo la larghezza e la lunghezza del rotolo per garantire che rientri nell'intervallo di tolleranza specificato.

IV.2. Tecniche di formazione di blister

Esistono diversi metodi per formare blister da pellicola in PVC, con la termoformatura e la formatura sotto vuoto che sono i più comunemente utilizzati. Nella termoformatura, la pellicola in PVC viene riscaldata a una temperatura che la rende flessibile. Questo intervallo di temperatura è attentamente controllato, solitamente tra 100 °C e 150 °C, a seconda della formulazione specifica della pellicola in PVC. Una volta riscaldata, la pellicola viene quindi modellata nella forma desiderata del blister utilizzando uno stampo maschio o femmina. Viene applicata pressione per garantire che la pellicola si adatti precisamente alla cavità dello stampo.

La formatura sotto vuoto, d'altro canto, comporta il riscaldamento del film in PVC e quindi l'uso del vuoto per tirare il film ammorbidito nello stampo. Questo processo è particolarmente utile per creare forme complesse. La pressione del vuoto è in genere mantenuta a circa 0,8-1,2 bar.

Durante questi processi, parametri come temperatura, pressione e tempo devono essere controllati con precisione. Se la temperatura è troppo alta, la pellicola in PVC potrebbe surriscaldarsi e perdere le sue proprietà meccaniche, dando origine a blister deboli o deformati. Se la pressione è troppo bassa o il tempo è insufficiente, la pellicola potrebbe non formarsi correttamente, dando origine a blister incompleti o deformi.

I macchinari moderni hanno migliorato significativamente la precisione e l'efficienza della formazione di blister con pellicola in PVC. Sono ora disponibili macchine per termoformatura e formatura sotto vuoto controllate da computer, in grado di regolare con precisione i parametri di processo. Queste macchine sono inoltre dotate di sensori avanzati e sistemi di feedback per monitorare e regolare il processo in tempo reale, garantendo una qualità costante e alti tassi di produzione. Ad esempio, una macchina per termoformatura all'avanguardia può produrre centinaia di blister al minuto con una variazione minima di dimensioni e forma.

IV.3. Fasi di sigillatura e finitura

Dopo che i blister sono formati, devono essere sigillati per racchiudere i prodotti farmaceutici. La termosaldatura è un metodo comunemente utilizzato. La temperatura per la termosaldatura è in genere impostata tra 120°C e 180°C, a seconda dello spessore e della composizione della pellicola in PVC. Anche il tempo e la pressione di sigillatura vengono regolati per garantire una tenuta adeguata. Un'altra opzione è l'uso di adesivi, che vengono attentamente selezionati per essere compatibili con la pellicola in PVC e fornire un legame forte e affidabile.

Vengono eseguiti controlli di qualità per garantire l'integrità delle guarnizioni. Viene eseguita un'ispezione visiva per verificare eventuali fessure o punti deboli nelle guarnizioni. Possono anche essere eseguiti test di tenuta, in cui i blister sigillati vengono posizionati in una camera a vuoto o immersi in un liquido per rilevare eventuali perdite.

I ritocchi finali includono la rifilatura della pellicola in PVC in eccesso attorno alle vesciche per conferire un aspetto pulito e ordinato. Viene quindi eseguita l'etichettatura, che fornisce informazioni essenziali come il nome del farmaco, il dosaggio, la data di scadenza e il numero di lotto. Le etichette vengono applicate utilizzando macchine etichettatrici automatiche per garantire accuratezza e coerenza.

In una linea di confezionamento farmaceutico, i blister sigillati passano attraverso una serie di stazioni di controllo qualità. Nella stazione di rifilatura, vengono utilizzate lame affilate per tagliare con precisione la pellicola in eccesso. I blister etichettati vengono quindi confezionati in cartoni o altri materiali di imballaggio secondari, pronti per la distribuzione a farmacie e strutture sanitarie.

V. Il processo di confezionamento in blister con foglio di alluminio

V.1. Preparazione del foglio di alluminio

Il foglio di alluminio utilizzato nel confezionamento farmaceutico è in genere prodotto tramite una serie di processi di laminazione. I lingotti di alluminio ad alta purezza vengono prima riscaldati e poi passati attraverso più serie di rulli per ridurre gradualmente lo spessore al livello richiesto. La scelta della lega di alluminio, come la lega 8011, è fondamentale in quanto conferisce la resistenza e la formabilità necessarie. Il foglio viene quindi ricotto per migliorarne la duttilità e ridurre le sollecitazioni interne.

Il trattamento superficiale è spesso necessario per migliorare le prestazioni del foglio di alluminio. Un trattamento comune è il rivestimento con uno strato protettivo, come un polimero organico o una lacca. Questo rivestimento ha molteplici scopi. Protegge il foglio di alluminio dall'ossidazione, che potrebbe altrimenti portare alla formazione di ossido di alluminio e compromettere le proprietà barriera del foglio. Migliora anche l'adesione di rivestimenti o adesivi successivi, garantendo un legame forte. Ad esempio, può essere applicato uno strato sottile di rivestimento acrilico per aumentare l'energia superficiale del foglio, facilitando una migliore bagnatura e adesione degli inchiostri durante il processo di stampa. Inoltre, il rivestimento può fornire una superficie liscia e uniforme, migliorando l'aspetto generale del prodotto stampato e confezionato.

V.2. Operazioni di confezionamento blister

Il primo passaggio per incorporare la pellicola di alluminio nel sistema di confezionamento blister è spesso la stampa. Ciò può essere fatto utilizzando varie tecniche di stampa come la stampa rotocalcografica o la stampa flessografica. Le informazioni stampate includono dettagli essenziali come il nome del farmaco, il dosaggio, il numero di lotto e la data di scadenza. Inchiostri di alta qualità resistenti all'abrasione e alla degradazione chimica vengono utilizzati per garantire la leggibilità e la durata del testo e della grafica stampati.

Dopo la stampa, uno strato protettivo o adesivo può essere rivestito sul foglio di alluminio. Se viene applicato uno strato protettivo, salvaguarda ulteriormente il foglio da graffi e altri danni fisici durante la movimentazione e lo stoccaggio. Quando viene utilizzato un adesivo, viene attentamente selezionato per garantire la compatibilità sia con il foglio di alluminio sia con il foglio o vassoio di plastica con cui verrà combinato. Lo strato adesivo deve fornire un legame forte e affidabile per mantenere l'integrità della confezione blister.

Il foglio di alluminio viene quindi combinato con altri componenti, in genere un foglio o un vassoio di plastica. Il foglio di plastica, spesso in PVC o un materiale simile, viene termoformato nelle cavità del blister che conterranno i prodotti farmaceutici. Il foglio di alluminio viene quindi posizionato con precisione e sigillato a caldo o laminato sul foglio di plastica. Il processo di sigillatura a caldo richiede un controllo preciso di temperatura, pressione e tempo per garantire una sigillatura adeguata. La confezione blister sigillata fornisce un involucro protettivo per i farmaci, proteggendoli da fattori ambientali come umidità, luce e aria.

V.3. Controllo di qualità e ispezione

Per i blister in foglio di alluminio, vengono monitorati attentamente diversi parametri di qualità. L'integrità dello strato di foglio è di fondamentale importanza. Ciò include il controllo della presenza di forellini, che potrebbero consentire l'ingresso di aria e umidità, compromettendo potenzialmente la qualità del farmaco. Vengono impiegate tecniche di ispezione avanzate come i rilevatori di forellini, che utilizzano metodi ottici o elettrici per identificare anche i forellini più piccoli. Viene inoltre testata l'adesione tra il foglio di alluminio e altri strati, come il foglio di plastica o i rivestimenti stampati, per garantire che non vi siano delaminazioni o separazioni durante la durata di conservazione del prodotto.

L'ispezione visiva viene eseguita per verificare eventuali difetti superficiali, graffi o irregolarità sul foglio di alluminio. Le informazioni stampate vengono verificate per accuratezza, chiarezza e durata. Inoltre, le dimensioni complessive e la forma della confezione blister vengono misurate per garantire che rispettino le tolleranze specificate. Ciò è fondamentale poiché dimensioni improprie potrebbero influire sulla vestibilità e sulla protezione dei farmaci all'interno della confezione.

Tecniche di ispezione avanzate come i sistemi di visione artificiale sono sempre più utilizzate. Questi sistemi possono rilevare rapidamente e accuratamente difetti e deviazioni dagli standard di qualità richiesti. Possono analizzare la superficie del foglio di alluminio per eventuali irregolarità, controllare l'allineamento e la qualità del testo e della grafica stampati e persino misurare lo spessore e l'uniformità del foglio e di altri strati. Garantendo la massima qualità dei prodotti finali confezionati, i produttori farmaceutici possono migliorare la sicurezza dei pazienti e l'efficacia dei farmaci che producono.

VI. Confronto delle loro prestazioni nella protezione dei farmaci

VI.1. Estensione della durata di conservazione

In termini di mantenimento della stabilità chimica e della potenza dei farmaci nel tempo, il foglio di alluminio generalmente supera la pellicola in PVC argentato. Le eccellenti proprietà di barriera del foglio di alluminio contro umidità, ossigeno e altri gas riducono significativamente la velocità di degradazione del farmaco. Ad esempio, molti farmaci orali solidi, come alcuni antibiotici e farmaci cardiovascolari, sono sensibili all'umidità e all'ossidazione. Quando confezionati con un foglio di alluminio, l'ingresso di questi fattori dannosi è fortemente limitato, prolungando così la durata di conservazione del farmaco. Al contrario, la pellicola in PVC argentato, pur fornendo un certo grado di protezione, consente una velocità di permeazione relativamente più elevata di gas e umidità. Nel corso di un periodo prolungato, i farmaci confezionati in pellicola in PVC argentato possono subire un calo più pronunciato di potenza e qualità rispetto a quelli in confezioni in foglio di alluminio. Tuttavia, per i farmaci con una durata di conservazione relativamente breve o quelli che sono meno sensibili ai fattori ambientali, la differenza nell'estensione della durata di conservazione tra i due materiali può essere meno significativa.

VI.2. Protezione contro i fattori esterni

La capacità del foglio di alluminio di proteggere i farmaci da luce, umidità, ossigeno e altri fattori ambientali è altamente efficace. La sua proprietà di blocco della luce è quasi completa, salvaguardando i farmaci fotosensibili dalla degradazione. In uno scenario reale, considera un prodotto farmaceutico che contiene un ingrediente fotosensibile. Quando confezionato in un foglio di alluminio, il farmaco rimane stabile anche in caso di esposizione prolungata alla luce, mentre se confezionato in una pellicola di PVC argentata, che ha un certo grado di trasparenza, il farmaco potrebbe essere più suscettibile alla degradazione indotta dalla luce. In termini di protezione dall'umidità e dall'ossigeno, la bassa permeabilità del foglio di alluminio assicura che il farmaco venga conservato in un ambiente relativamente asciutto e con poco ossigeno, prevenendo problemi come l'idrolisi e l'ossidazione. La pellicola di PVC argentata, sebbene possa offrire una certa protezione, non è efficiente quanto la pellicola di alluminio in questo senso. In condizioni di conservazione umide o ricche di ossigeno, i farmaci confezionati in una pellicola di PVC argentata potrebbero essere a maggior rischio di deterioramento della qualità.

VI.3. Impatto sulla qualità e l'efficacia dei farmaci

L'uso del foglio di alluminio nel confezionamento dei farmaci ha un impatto positivo sulla qualità complessiva e sull'efficacia dei farmaci quando vengono assunti dai pazienti. Le eccellenti proprietà di barriera mantengono l'integrità chimica del farmaco, assicurando che venga raggiunto l'effetto terapeutico desiderato. Inoltre, la superficie liscia del foglio di alluminio riduce la probabilità di adesione e perdita del farmaco durante il processo di confezionamento e distribuzione. Al contrario, le proprietà di barriera relativamente inferiori della pellicola in PVC argentato possono consentire un certo grado di degradazione del farmaco, che potrebbe potenzialmente influenzare la velocità di dissoluzione e la biodisponibilità del farmaco. Se un farmaco è stato parzialmente degradato a causa di una protezione inadeguata da parte della confezione, la sua dissoluzione nel corpo potrebbe essere più lenta o incompleta, portando a una ridotta biodisponibilità e potenzialmente compromettendo l'esito del trattamento. Pertanto, per i farmaci in cui il dosaggio preciso e l'efficacia ottimale sono fondamentali, il foglio di alluminio è spesso la scelta preferita per garantire la massima qualità ed efficacia del farmaco.

VII. Analisi dei costi nel confezionamento farmaceutico

VII.1. Costi iniziali dei materiali

I prezzi di acquisto del film in PVC argentato e del foglio di alluminio per applicazioni di imballaggio farmaceutico possono variare in modo significativo. In genere, il film in PVC argentato è più conveniente in termini di costo iniziale del materiale. Il prezzo di mercato del film in PVC argentato varia in genere da Y al metro quadro, a seconda di fattori quali spessore, grado di qualità e fornitore. Ad esempio, un grado comune di film in PVC argentato con uno spessore adatto alla maggior parte degli imballaggi blister farmaceutici può costare circa $Z al metro quadro in acquisti all'ingrosso.

D'altro canto, il foglio di alluminio è relativamente più costoso. Il prezzo del foglio di alluminio per uso farmaceutico può variare da B al metro quadrato. Il costo più elevato del foglio di alluminio è attribuito al processo di produzione più complesso, tra cui l'estrazione e la raffinazione del minerale di alluminio, nonché alla necessità di una laminazione e lavorazione precise per ottenere lo spessore e la qualità richiesti.

La quantità di materiali acquistati può avere un impatto sostanziale sul costo unitario. Ordini più grandi spesso comportano prezzi più favorevoli grazie alle economie di scala. I produttori farmaceutici che ordinano grandi volumi di pellicola in PVC argentato o di fogli di alluminio potrebbero essere in grado di negoziare prezzi più bassi per unità con i fornitori. Anche i gradi di qualità svolgono un ruolo cruciale. I gradi di qualità più elevati di entrambi i materiali, che offrono migliori proprietà di barriera, durata e stampabilità, di solito hanno un prezzo maggiorato. Ad esempio, un'azienda farmaceutica che richiede una pellicola in PVC argentato con prestazioni di barriera migliorate contro umidità e ossigeno potrebbe dover pagare un prezzo leggermente più alto rispetto a un grado standard.

Gli accordi con i fornitori sono un altro fattore importante. I contratti a lungo termine con fornitori affidabili possono offrire prezzi più stabili e condizioni potenzialmente migliori, come sconti, condizioni di pagamento favorevoli e priorità nella fornitura durante periodi di alta domanda o carenza di materiali.

VII.2. Costi di lavorazione e produzione

Durante il processo di confezionamento blister, i costi associati alla lavorazione del film in PVC argentato e del foglio di alluminio differiscono. Per il film in PVC argentato, il consumo energetico nei processi di termoformatura o formatura sotto vuoto è relativamente moderato. I macchinari utilizzati per la lavorazione del film in PVC sono generalmente meno costosi rispetto a quelli per il foglio di alluminio. Tuttavia, il costo della manodopera può essere un fattore significativo, soprattutto se il processo di produzione richiede una movimentazione manuale precisa o frequenti regolazioni per garantire la qualità della formazione del blister. Anche l'usura dei macchinari utilizzati per la lavorazione del film in PVC sono considerazioni, poiché gli stampi e le attrezzature di formatura potrebbero dover essere sostituiti o sottoposti a manutenzione più frequentemente, a seconda del volume di produzione e della complessità dei design dei blister.

Al contrario, la lavorazione del foglio di alluminio comporta un consumo energetico più elevato, in particolare nei processi di laminazione e ricottura durante la sua produzione. I macchinari necessari per la movimentazione del foglio di alluminio, come le apparecchiature di stampa e laminazione ad alta precisione, sono più costosi. Anche il costo della manodopera per la lavorazione del foglio di alluminio è relativamente elevato, a causa della necessità di operatori qualificati per gestire le fasi di produzione più complesse e delicate. Inoltre, la fragilità del foglio di alluminio può portare a un tasso più elevato di spreco di materiale se non gestito correttamente, aumentando ulteriormente il costo di produzione complessivo.

La complessità del processo di confezionamento per ogni materiale ha un impatto diretto sui costi di produzione complessivi. Ad esempio, se un prodotto farmaceutico richiede un blister personalizzato con forme complesse e scomparti multipli, la lavorazione sia del film in PVC argentato che del foglio di alluminio sarà più impegnativa e costosa. Tuttavia, il foglio di alluminio può presentare ulteriori difficoltà a causa della sua fragilità e della necessità di un controllo più preciso durante i processi di laminazione e sigillatura. Al contrario, i design più semplici dei blister con forme e dimensioni standard possono essere prodotti in modo più efficiente e a un costo inferiore per entrambi i materiali, sebbene il vantaggio in termini di costi del film in PVC argentato in tali casi possa essere più pronunciato.

VII.3. Considerazioni sui costi a lungo termine

I costi a lungo termine correlati a guasti di imballaggio e richiami sono considerazioni significative per le aziende farmaceutiche. Se l'imballaggio non riesce a proteggere efficacemente i farmaci, può portare a richiami di prodotti, che possono essere estremamente costosi in termini di mancati guadagni, danni alla reputazione dell'azienda e potenziali responsabilità legali. La pellicola in PVC argentato, con le sue proprietà di barriera relativamente inferiori rispetto alla carta stagnola, può rappresentare un rischio maggiore di guasti di imballaggio per farmaci altamente sensibili all'umidità, all'ossigeno o alla luce. Ad esempio, se un farmaco confezionato in una pellicola in PVC argentato si deteriora a causa di un'eccessiva penetrazione di umidità nel tempo, potrebbe comportare un richiamo, con conseguenti costi quali lo smaltimento dei prodotti difettosi, il riconfezionamento e il risarcimento ai clienti.

Anche i requisiti di stoccaggio contribuiscono ai costi a lungo termine. Il foglio di alluminio, con le sue eccellenti proprietà di barriera, può fornire un ambiente di stoccaggio più stabile per i farmaci, riducendo la necessità di condizioni di stoccaggio specializzate come umidità e temperatura controllate. Ciò può comportare costi energetici inferiori per la manutenzione delle strutture di stoccaggio. Al contrario, i farmaci confezionati in pellicola di PVC argentato possono richiedere condizioni di stoccaggio più rigorose per garantirne la qualità e la potenza, il che può aumentare i costi operativi a lungo termine.

Nel tempo, la potenziale perdita di qualità del farmaco dovuta a un imballaggio inadeguato può avere implicazioni economiche. Se l'efficacia di un farmaco è compromessa a causa della degradazione causata dal materiale di imballaggio, potrebbe portare a un trattamento inefficace per i pazienti. Ciò potrebbe comportare costi aggiuntivi per il sistema sanitario, come trattamenti ripetuti o la necessità di farmaci alternativi. Dal punto di vista dell'azienda farmaceutica, potrebbe portare a una perdita di quota di mercato e di fiducia dei clienti.

In conclusione, mentre la pellicola in PVC argentata può offrire costi iniziali inferiori per materiali e lavorazione per alcune applicazioni di confezionamento farmaceutico, i costi a lungo termine associati a potenziali richiami di prodotto, requisiti di stoccaggio e degradazione della qualità del farmaco devono essere attentamente valutati. La lamina di alluminio, nonostante il suo costo iniziale più elevato, può fornire una migliore efficacia in termini di costi a lungo termine, specialmente per i farmaci sensibili ai fattori ambientali e per i quali è fondamentale mantenere la massima qualità ed efficacia. I produttori farmaceutici devono condurre un'analisi completa dei costi-benefici, tenendo conto sia dei costi a breve che a lungo termine, per determinare il materiale di confezionamento più adatto per ciascun farmaco.

VIII. Impatto ambientale

VIII.1. Riciclabilità e smaltimento

Nel contesto dei rifiuti di imballaggi farmaceutici, la riciclabilità della pellicola in PVC argentato e del foglio di alluminio presenta diverse sfide e opportunità. La pellicola in PVC argentato, essendo un materiale plastico, è tecnicamente riciclabile. Tuttavia, in pratica, il suo tasso di riciclaggio è relativamente basso. Il motivo principale è che durante il processo di riciclaggio, la pellicola in PVC deve essere separata da altri componenti dell'imballaggio, come adesivi e strati stampati, il che è un processo complesso e costoso. Inoltre, la presenza di additivi nella pellicola in PVC può influenzare la sua qualità e usabilità nella forma riciclata. In alcune regioni, l'infrastruttura di riciclaggio del PVC non è ben sviluppata, il che porta una parte significativa della pellicola in PVC argentato degli imballaggi farmaceutici a finire in discarica o essere incenerita.

Il foglio di alluminio, d'altro canto, è altamente riciclabile. Può essere fuso e riutilizzato per produrre nuovi prodotti in alluminio. Tuttavia, similmente al film in PVC argentato, il riciclaggio del foglio di alluminio dagli imballaggi farmaceutici richiede una corretta separazione dagli altri materiali. Le piccole dimensioni e la natura spesso laminata del foglio di alluminio nei blister farmaceutici rendono il processo di separazione più difficile. In alcuni casi, l'adesivo utilizzato per legare il foglio di alluminio ad altri strati può contaminare l'alluminio riciclato, riducendone la qualità. Nonostante queste sfide, il riciclaggio del foglio di alluminio è più economicamente sostenibile rispetto al film in PVC argentato, poiché il valore dell'alluminio come materia prima è relativamente alto.

Metodi di smaltimento appropriati per ogni materiale sono essenziali per ridurre al minimo il loro impatto ambientale. Per la pellicola in PVC argentato, se non può essere riciclata, l'incenerimento dovrebbe essere effettuato in strutture con sistemi di controllo dell'inquinamento atmosferico adeguati per ridurre l'emissione di sostanze nocive come diossine e acido cloridrico. Anche la discarica è un'opzione, ma dovrebbe essere effettuata in una discarica controllata per impedire la lisciviazione di additivi e altri contaminanti nel terreno e nelle falde acquifere.

Per il foglio di alluminio, il riciclaggio è il metodo di smaltimento preferito. Molti centri e industrie di riciclaggio hanno stabilito processi per gestire e riciclare il foglio di alluminio. Oltre ai metodi di riciclaggio tradizionali, si stanno esplorando alcuni approcci innovativi, come lo sviluppo di nuove tecnologie di separazione per migliorare l'efficienza e la purezza dell'alluminio riciclato.

VIII.2. Impronta ambientale durante la produzione

La produzione di film in PVC argentato e di fogli di alluminio ha un impatto ambientale significativo. La produzione di film in PVC argentato comporta la polimerizzazione di monomeri di cloruro di vinile, un processo ad alta intensità energetica. Anche l'estrazione e la produzione di materie prime, come cloro ed etilene, contribuiscono al suo impatto ambientale. Durante il processo di produzione, vengono generate emissioni di composti organici volatili (COV), gas serra e altri inquinanti. L'uso di additivi nel film in PVC può anche comportare rischi per l'ambiente se non gestito correttamente.

In termini di consumo di risorse, la produzione di film in PVC argentato richiede notevoli quantità di acqua ed energia. Anche la produzione di fogli di alluminio ha un notevole impatto ambientale. L'estrazione del minerale di alluminio tramite il processo Bayer e le successive fasi di raffinazione e laminazione consumano grandi quantità di energia. Il processo di elettrolisi utilizzato per produrre alluminio è particolarmente dispendioso in termini di energia, contribuendo a una parte significativa dell'impronta di carbonio. Inoltre, l'estrazione e la raffinazione del minerale di alluminio possono comportare la generazione di materiali di scarto, come il fango rosso, che richiede uno smaltimento adeguato per prevenire la contaminazione ambientale.

Confrontando gli impatti ambientali dei due materiali, il foglio di alluminio ha generalmente un consumo energetico e un'impronta di carbonio più elevati durante la produzione a causa della natura ad alta intensità energetica dell'estrazione e della raffinazione dell'alluminio. Tuttavia, il film in PVC argentato ha una serie di preoccupazioni ambientali legate all'uso del cloro e al potenziale rilascio di sostanze nocive. Per ridurre questi impatti, possono essere adottate diverse misure. Per il film in PVC argentato, lo sviluppo e l'uso di additivi e processi di produzione più rispettosi dell'ambiente, come la riduzione del contenuto di cloro e l'implementazione di tecnologie di produzione più pulite, possono aiutare a ridurre al minimo il suo impatto ambientale. Per il foglio di alluminio, possono essere fatti degli sforzi per migliorare l'efficienza energetica del processo di produzione, come l'adozione di tecnologie di elettrolisi avanzate e l'uso di alluminio riciclato come materia prima per ridurre la necessità di produzione di alluminio primario.

VIII.3. Alternative sostenibili e tendenze future

Negli ultimi anni, c'è stato un crescente interesse nello sviluppo e nell'utilizzo di materiali di imballaggio sostenibili nell'industria farmaceutica. Diversi materiali emergenti mostrano il potenziale per sostituire o essere utilizzati in combinazione con film in PVC argentato e fogli di alluminio. Uno di questi materiali sono i polimeri biodegradabili, come l'acido polilattico (PLA) e i poliidrossialcanoati (PHA). Questi materiali offrono il vantaggio di essere biodegradabili, riducendo l'impatto ambientale a lungo termine dei rifiuti di imballaggio. Tuttavia, hanno anche delle limitazioni in termini di proprietà di barriera e costi, che devono essere ulteriormente migliorati per essere ampiamente applicabili nel confezionamento blister farmaceutico.

Un'altra alternativa è l'uso di materiali a base di carta con rivestimenti appropriati per migliorare le loro proprietà di barriera. Questi materiali sono rinnovabili e hanno un impatto ambientale inferiore rispetto a plastica e metalli. Tuttavia, le loro prestazioni nel proteggere i farmaci da umidità, ossigeno e luce potrebbero non essere buone come quelle del foglio di alluminio e sono necessarie ulteriori ricerche e sviluppi per ottimizzarne le proprietà.

Le tendenze future nel settore del packaging farmaceutico probabilmente si concentreranno su opzioni più ecosostenibili. Le aziende farmaceutiche sono sempre più consapevoli dell'importanza del packaging sostenibile e stanno adottando misure per ridurre il loro impatto ambientale. Ciò include l'uso di materiali di imballaggio più sottili ed efficienti per ridurre il consumo di materiali, lo sviluppo di soluzioni di imballaggio riciclabili e biodegradabili e l'implementazione di processi di produzione più sostenibili.

Inoltre, c'è una tendenza crescente verso l'uso di tecnologie di confezionamento intelligenti che possono fornire informazioni in tempo reale sulla qualità e l'integrità dei farmaci confezionati. Queste tecnologie possono aiutare a ridurre gli sprechi assicurando che vengano distribuiti e utilizzati solo farmaci di alta qualità e possono anche migliorare la sicurezza dei pazienti fornendo avvisi in caso di guasti al confezionamento o degradazione del farmaco.

Nel complesso, il futuro del packaging farmaceutico sarà probabilmente caratterizzato da una combinazione di nuovi materiali, processi di produzione migliorati e tecnologie avanzate per soddisfare la duplice esigenza di proteggere i farmaci e ridurre al minimo l'impatto ambientale.

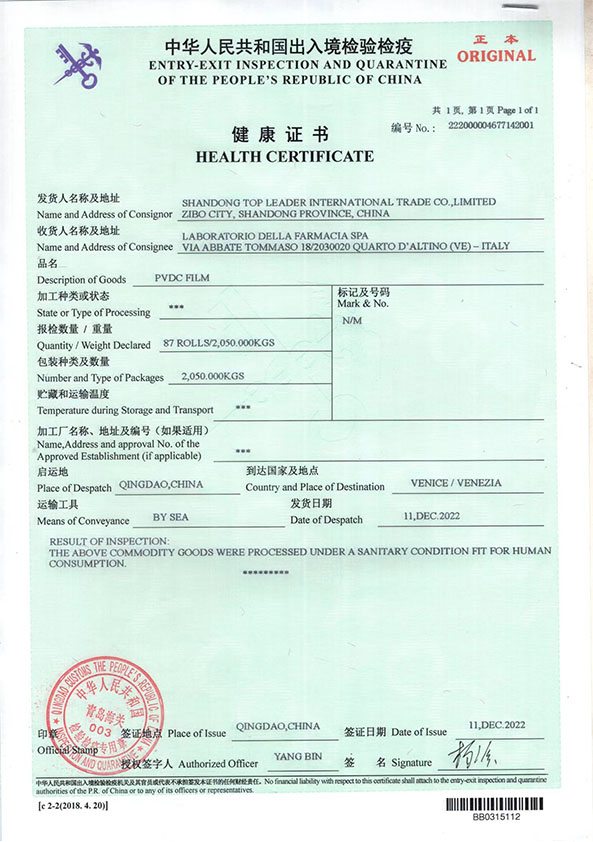

IX. Requisiti e standard normativi

IX.1. Norme internazionali per il confezionamento farmaceutico

Nell'industria farmaceutica globale, ci sono diverse importanti normative e standard internazionali che regolano l'uso di materiali di imballaggio come la pellicola in PVC argentata e la lamina di alluminio. Uno dei più importanti è lo standard dell'Organizzazione internazionale per la normazione (ISO). Ad esempio, ISO 11607 specifica i requisiti per i materiali e i sistemi di imballaggio destinati a mantenere la sterilità dei dispositivi medici e dei prodotti farmaceutici. Delinea i criteri per le proprietà barriera dei materiali, l'integrità della tenuta e la resistenza a fattori ambientali come temperatura e umidità.

Anche la Farmacopea degli Stati Uniti (USP) stabilisce rigidi standard per i materiali di confezionamento farmaceutico. Include test per sostanze estraibili e rilasciabili dai materiali di confezionamento per garantire che nessuna sostanza nociva venga trasferita ai farmaci. Nell'Unione Europea, la Farmacopea Europea ha normative simili, con un'attenzione particolare alla garanzia della sicurezza e della qualità dei farmaci confezionati. Questi standard sono progettati per prevenire la contaminazione, mantenere la stabilità dei farmaci e proteggere i pazienti da potenziali danni causati dai materiali di confezionamento.

La conformità a questi standard internazionali è fondamentale per le aziende farmaceutiche che esportano i loro prodotti o operano in più regioni. Garantisce che i materiali di imballaggio utilizzati, tra cui la pellicola in PVC argentata e la lamina di alluminio, soddisfino i parametri di sicurezza e qualità richiesti, salvaguardando così l'integrità dei farmaci e la salute dei consumatori.

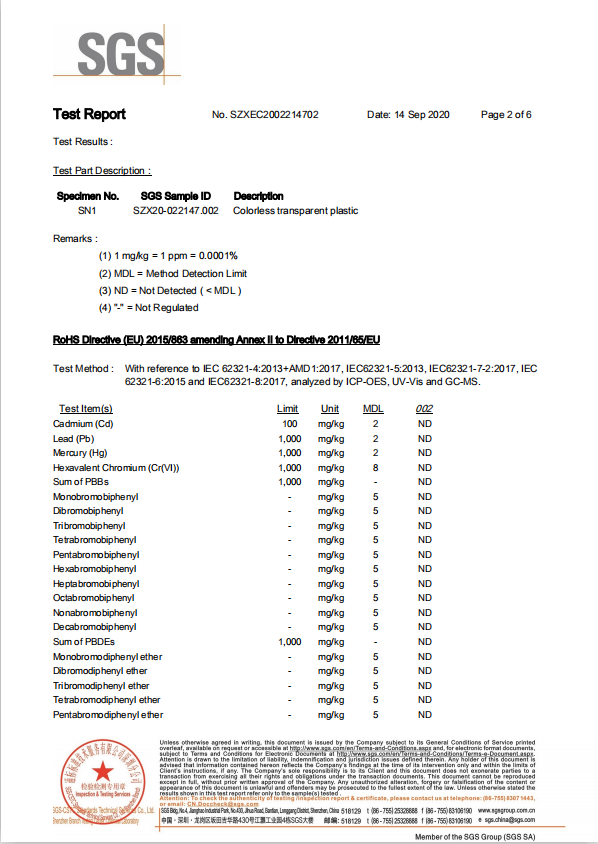

IX.2. Requisiti specifici per PVC e fogli di alluminio

Per quanto riguarda la pellicola in PVC argentato, ci sono requisiti e restrizioni specifici. In termini di composizione chimica, la quantità di monomero di cloruro di vinile residuo (VCM) è strettamente limitata. Ad esempio, l'Unione Europea ha stabilito un limite massimo di 1 ppm (parti per milione) per il VCM nel PVC utilizzato per imballaggi alimentari e farmaceutici. Questo perché il VCM è un noto cancerogeno e anche tracce possono rappresentare un rischio per la salute umana. Anche le proprietà fisiche come la resistenza alla trazione, l'allungamento a rottura e la resistenza allo strappo sono specificate per garantire che la pellicola possa resistere ai rigori del processo di confezionamento e proteggere i farmaci durante la manipolazione e lo stoccaggio.

Per il foglio di alluminio, la purezza dell'alluminio deve essere in genere superiore al 99%. Gli elementi di lega, se presenti, devono essere attentamente controllati per garantire che non influiscano sulle prestazioni e sulla sicurezza del foglio. Lo spessore del foglio utilizzato nel confezionamento farmaceutico è solitamente compreso in un intervallo specifico, ad esempio da 0,02 mm a 0,03 mm, per fornire le necessarie proprietà di barriera. Inoltre, la qualità della superficie del foglio di alluminio è importante, con requisiti di levigatezza e assenza di graffi o fori.

I produttori devono rispettare questi requisiti specifici per entrare nel mercato del packaging farmaceutico. Ciò comporta rigorosi test e misure di controllo qualità. Ad esempio, devono condurre test utilizzando tecniche analitiche avanzate come la cromatografia gassosa per misurare il VCM residuo nella pellicola in PVC. Per il foglio di alluminio, devono utilizzare strumenti di precisione come misuratori di spessore e rilevatori di fori stenopeici per garantire che il foglio soddisfi gli standard di spessore e qualità specificati.

IX.3. Garanzia della qualità e monitoraggio della conformità

Gli enti normativi e le organizzazioni del settore hanno stabilito meccanismi per la garanzia della qualità e il monitoraggio della conformità dei materiali di imballaggio farmaceutici. La Food and Drug Administration (FDA) negli Stati Uniti conduce ispezioni e audit degli stabilimenti di produzione farmaceutica, comprese le operazioni di imballaggio. Esaminano la documentazione dei test di controllo qualità, l'approvvigionamento dei materiali e i processi di produzione per garantire la conformità alle normative.

Anche le organizzazioni del settore svolgono un ruolo nella promozione della garanzia della qualità. Ad esempio, l'International Society for Pharmaceutical Engineering (ISPE) fornisce linee guida e best practice per il confezionamento farmaceutico. Conducono programmi di formazione e workshop per istruire i produttori sugli standard e le tecniche più recenti per garantire la qualità dei materiali di confezionamento.

Per garantire che la pellicola in PVC argentata e il foglio di alluminio utilizzati negli imballaggi soddisfino gli standard richiesti, i produttori implementano una serie di fasi di controllo qualità. Ciò include l'ispezione dei materiali in entrata, in cui campioni di ogni lotto di pellicola in PVC e foglio di alluminio vengono testati per vari parametri quali spessore, proprietà di barriera e composizione chimica. Durante il processo di produzione, vengono eseguiti controlli in corso d'opera per monitorare le operazioni di formazione, sigillatura e stampa dei blister. L'ispezione del prodotto finito comporta il test dei prodotti confezionati finali per integrità, accuratezza dell'etichetta e conformità ai requisiti normativi.

In caso di non conformità, possono essere intraprese azioni normative. Ciò può includere richiami di prodotti, multe e restrizioni sulle operazioni del produttore. Pertanto, è essenziale che le aziende farmaceutiche e i fornitori di materiali di imballaggio mantengano un rigoroso controllo di qualità e la conformità alle normative per garantire la sicurezza e l'efficacia dei farmaci che confezionano.

X. Casi di studio di prodotti farmaceutici che utilizzano questi materiali

X.1. Esempi di prodotti confezionati con pellicola in PVC argentato

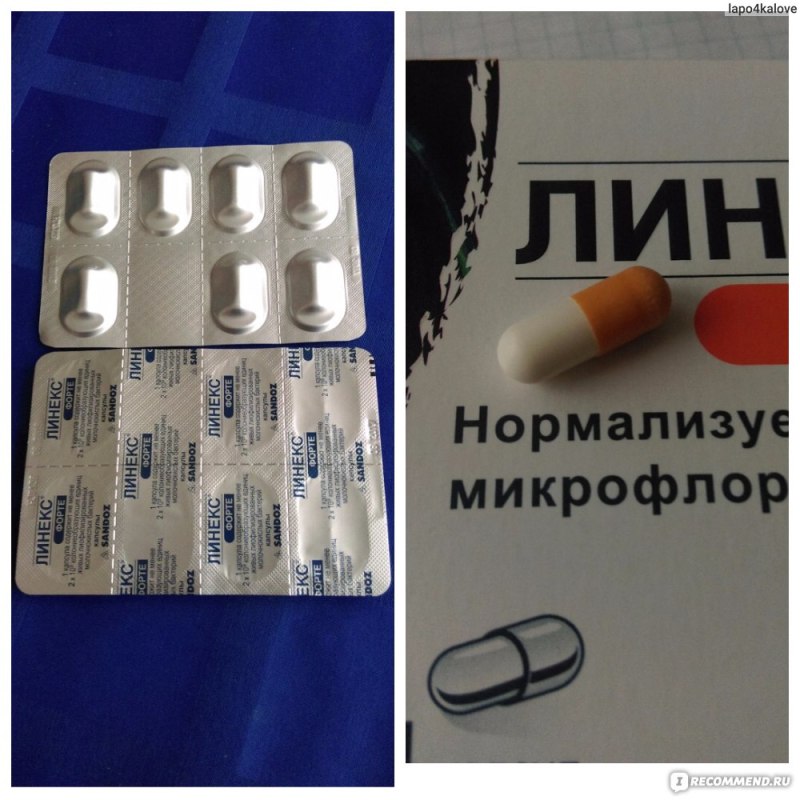

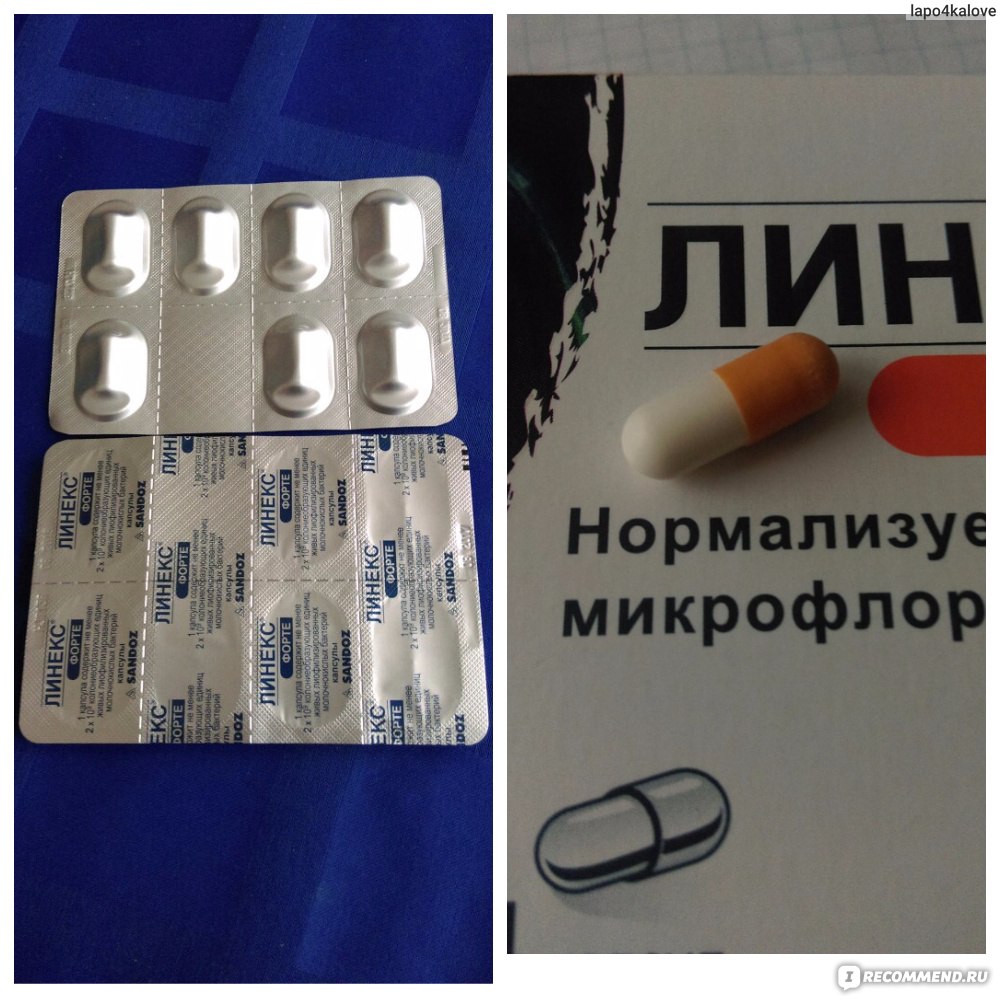

Analgesici da banco: Molti comuni antidolorifici, come le compresse di aspirina e paracetamolo, sono spesso confezionati utilizzando una pellicola in PVC argentato. La formabilità della pellicola in PVC consente la creazione di blister che possono contenere ordinatamente le compresse. Il costo relativamente basso della pellicola in PVC argentato è vantaggioso per i farmaci da banco prodotti in serie, contribuendo a mantenere il prezzo al dettaglio accessibile per i consumatori. In termini di prestazioni, la resistenza all'impatto della pellicola in PVC protegge le compresse durante la movimentazione e il trasporto. Ad esempio, durante il processo di spedizione, è meno probabile che le compresse si rompano o scheggino. Il feedback dei clienti è stato generalmente positivo per quanto riguarda la facilità d'uso. La trasparenza della pellicola consente agli utenti di identificare rapidamente le compresse all'interno e la confezione blister è comoda per il dosaggio, consentendo agli utenti di estrarre facilmente il numero richiesto di compresse.

2. Integratori vitaminici: Alcune compresse e capsule vitaminiche sono anche confezionate con pellicola in PVC argentato. La flessibilità della pellicola in PVC è vantaggiosa per adattarsi a diverse forme e dimensioni di integratori vitaminici. La capacità di termoformare la pellicola in vari design di cavità blister assicura una perfetta aderenza per i prodotti. Dal punto di vista delle prestazioni, fornisce un certo livello di protezione contro l'umidità e l'aria, sebbene non sia efficace quanto la carta stagnola. Ad esempio, in un normale ambiente di stoccaggio domestico, la pellicola in PVC può impedire l'ingresso eccessivo di umidità per un periodo, mantenendo la qualità delle vitamine. I clienti apprezzano la chiara visibilità dei prodotti e la praticità della confezione blister, che semplifica l'organizzazione e la conservazione delle vitamine.

X.2. Esempi di prodotti confezionati con foglio di alluminio

Antibiotici: Molti antibiotici, in particolare quelli sensibili alla luce e all'umidità, sono confezionati con un foglio di alluminio. Ad esempio, alcuni antibiotici cefalosporinici richiedono un elevato livello di protezione per mantenere la loro potenza. Le eccellenti proprietà di blocco della luce e di barriera del foglio di alluminio impediscono la degradazione degli antibiotici causata dall'esposizione alla luce e dall'ingresso di umidità e ossigeno. L'uso del foglio di alluminio ha migliorato significativamente la stabilità di questi farmaci durante lo stoccaggio e il trasporto. Tuttavia, durante il processo di confezionamento, è necessario prestare particolare attenzione a causa della fragilità del foglio di alluminio. I produttori farmaceutici devono garantire una manipolazione precisa e utilizzare macchinari appropriati per evitare crepe o rotture del foglio. In alcuni casi, anche i bordi affilati del foglio di alluminio dopo il taglio possono rappresentare una sfida e devono essere prese misure per prevenire potenziali danni ai farmaci o alla confezione.

2. Farmaci ormonali: I farmaci ormonali, come gli ormoni tiroidei e alcuni ormoni steroidei, sono spesso confezionati con un foglio di alluminio. Questi farmaci sono altamente sensibili ai fattori ambientali e il foglio di alluminio fornisce la protezione necessaria per garantirne l'efficacia. La superficie liscia del foglio di alluminio aiuta anche a prevenire l'adesione dei farmaci, riducendo il rischio di perdita del farmaco durante il processo di confezionamento e distribuzione. I severi requisiti di controllo qualità per questi farmaci richiedono l'uso di un foglio di alluminio per mantenere la massima qualità e stabilità. Tuttavia, il costo più elevato del foglio di alluminio rispetto ad altri materiali è un fattore che le aziende farmaceutiche devono considerare. Devono bilanciare il costo con l'importanza di proteggere l'integrità e l'efficacia dei farmaci ormonali.

X.3. Analisi comparativa dei casi di studio

Prestazioni dell'imballaggio: Nel caso di prodotti confezionati con pellicola in PVC argentato, come analgesici da banco e integratori vitaminici, la confezione fornisce un certo grado di protezione contro i danni fisici e una protezione limitata contro i fattori ambientali. Tuttavia, rispetto alla pellicola di alluminio, le proprietà barriera sono inferiori. Per i farmaci confezionati con pellicola di alluminio, come antibiotici e farmaci ormonali, le eccellenti proprietà di blocco della luce, resistenza all'umidità e barriera all'ossigeno assicurano un livello di protezione molto più elevato, riducendo significativamente il rischio di degradazione del farmaco. Questa differenza nelle prestazioni di confezionamento è fondamentale per i farmaci con diverse sensibilità ai fattori ambientali. Per i farmaci altamente sensibili, l'uso della pellicola di alluminio è essenziale per mantenerne la qualità e l'efficacia.

2. Accettazione del mercato: I prodotti da banco confezionati con pellicola in PVC argentato sono ampiamente accettati sul mercato per la loro convenienza e praticità. La trasparenza della pellicola e la facilità d'uso contribuiscono alla loro popolarità tra i consumatori. Per i prodotti confezionati con foglio di alluminio, come alcuni farmaci da prescrizione, l'accettazione del mercato si basa sulla reputazione del farmaco e sull'importanza di proteggerne la potenza. Gli operatori sanitari e i pazienti sono più propensi ad avere fiducia nella qualità e nella stabilità dei farmaci confezionati con foglio di alluminio, in particolare per quei farmaci in cui qualsiasi degradazione potrebbe avere conseguenze significative. Tuttavia, il costo più elevato del foglio di alluminio può limitarne l'uso in alcune applicazioni sensibili ai costi.

3. Lezioni apprese: Da questi casi di studio, è evidente che la scelta del materiale di confezionamento dovrebbe basarsi su un'attenta considerazione delle caratteristiche del farmaco, della sua sensibilità ai fattori ambientali e dell'analisi complessiva costi-benefici. Per i farmaci meno sensibili e in cui il costo è un fattore importante, la pellicola in PVC argentato può essere un'opzione praticabile, a condizione che vengano adottate misure appropriate per mitigarne le limitazioni. Per i farmaci che richiedono un elevato livello di protezione, la pellicola di alluminio è la scelta preferita, nonostante il costo più elevato. Inoltre, il miglioramento continuo del processo di confezionamento e del controllo di qualità è essenziale per entrambi i materiali per garantire l'integrità e la sicurezza dei farmaci confezionati. Le aziende farmaceutiche dovrebbero anche rimanere aggiornate sugli ultimi progressi nei materiali e nelle tecnologie di confezionamento per ottimizzare le loro strategie di confezionamento e soddisfare le mutevoli esigenze del mercato e i requisiti normativi.

XI. Conclusion

In conclusione, sia la pellicola in PVC argentato che il foglio di alluminio svolgono ruoli significativi nel confezionamento blister farmaceutico, ciascuno con il proprio set di caratteristiche, vantaggi e limitazioni. La pellicola in PVC argentato offre buona formabilità, resistenza agli urti e convenienza, rendendola adatta a un'ampia gamma di prodotti farmaceutici, in particolare quelli meno sensibili ai fattori ambientali e in cui il costo è una considerazione importante. Tuttavia, il suo potenziale rilascio di sostanze nocive in determinate condizioni e le proprietà barriera relativamente scarse rispetto al foglio di alluminio devono essere attentamente valutate.

D'altro canto, il foglio di alluminio offre eccellenti proprietà di blocco della luce, di barriera contro umidità e ossigeno, e elevati standard igienici e di sicurezza. È la scelta preferita per i farmaci che sono altamente sensibili alla luce, all'umidità e all'ossidazione, garantendo la stabilità e l'efficacia a lungo termine dei farmaci. Tuttavia, è necessario tenere conto del suo costo più elevato e di alcune difficoltà di gestione dovute alla fragilità.

Per lo sviluppo futuro dei materiali di imballaggio farmaceutici, c'è una tendenza crescente verso opzioni più sostenibili e rispettose dell'ambiente. Gli sforzi di ricerca e sviluppo sono focalizzati sul miglioramento della riciclabilità e sulla riduzione dell'impatto ambientale dei materiali di imballaggio. Allo stesso tempo, la ricerca di migliori proprietà barriera, economicità e compatibilità con i farmaci continuerà. Le aziende farmaceutiche devono condurre valutazioni complete, considerando fattori quali caratteristiche del farmaco, requisiti normativi, analisi costi-benefici e impatto ambientale, per selezionare il materiale di imballaggio più appropriato per ogni specifico prodotto farmaceutico. Ciò garantirà la qualità, la sicurezza e l'efficacia dei prodotti farmaceutici, soddisfacendo al contempo le esigenze di sviluppo sostenibile nel settore.

Entro 15-20 giorni dopo il pagamento ricevuto...more